Распределительный клапан (DCV) — это гидравлический или пневматический компонент, который управляет потоком рабочей жидкости в системе передачи мощности. Клапан контролирует, течет ли жидкость, куда она течет, а также когда поток начинается или прекращается. Изменяя эти направления потока, направляющий клапан определяет, как движутся приводы, такие как гидравлические цилиндры или двигатели, что делает его командным центром для любой гидроэнергетической цепи.

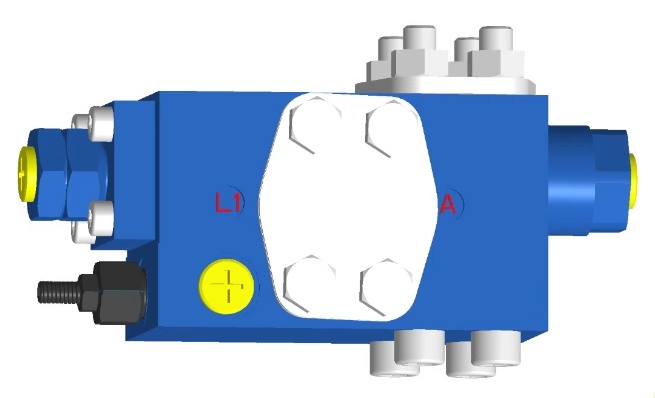

[Изображение поперечного сечения гидрораспределителя]Представьте себе гидрораспределитель как оператора стрелочного перевода. Подобно тому, как стрелочный перевод направляет поезда на разные пути, направляющий клапан направляет жидкость под давлением в разные порты и каналы. Такая возможность маршрутизации позволяет одному насосу или компрессору питать несколько приводов в различных направлениях и последовательностях. Клапан расположен между источником энергии (насосом) и рабочими компонентами (цилиндрами, двигателями), преобразуя управляющие сигналы в точные движения жидкости.

В гидроэнергетике поведение системы определяют три фундаментальных элемента управления: контроль направления, контроль давления и контроль потока. Распределительный клапан выполняет исключительно первую функцию, хотя его характеристики переключения напрямую влияют на два других параметра. Когда распределительный клапан меняет положение, могут возникнуть кратковременные скачки давления, требующие координации с предохранительными клапанами. Аналогично, внутренние каналы клапана влияют на общее гидравлическое сопротивление системы и ее энергоэффективность.

Рабочий механизм: конструкции золотника и тарельчатого клапана

Распределительные клапаны обеспечивают управление потоком с помощью двух основных механических конструкций: золотниковых клапанов и тарельчатых клапанов. Каждая конструкция предлагает определенные преимущества в зависимости от требований применения.

Работа золотникового клапана

Золотниковые клапаны представляют собой наиболее распространенную конструкцию регулирования направления в гидравлических системах. Основной механизм состоит из точно обработанной цилиндрической катушки, которая скользит в осевом направлении внутри одинаково точного отверстия. Золотник имеет выступающие площадки (уплотняющие секции) и углубленные канавки (каналы потока). По мере движения золотника площадки выравниваются или блокируют различные отверстия, просверленные в корпусе клапана, создавая или разрывая соединения для жидкости.

Посадка между золотником и отверстием требует точности на уровне микрометра. Типичный зазор составляет от 5 до 25 микрометров, в зависимости от размера клапана и номинального давления. Этот жесткий допуск позволяет золотнику свободно перемещаться, сводя к минимуму внутреннюю утечку. Небольшой зазор создает тонкую масляную пленку, обеспечивающую смазку во время движения золотника. Однако этот же зазор делает золотниковые клапаны по своей природе склонными к внутренним утечкам, при этом некоторое количество жидкости постоянно перетекает из камер высокого давления в камеры низкого давления.

Такая точная подгонка также создает уязвимость. Частицы загрязнений, приближающиеся к размеру зазора, могут заклинивать между золотником и отверстием, вызывая застревание золотника. Когда золотник не может свободно перемещаться, клапан не реагирует на управляющие сигналы, что может привести к тому, что приводы окажутся в непредусмотренных положениях. Эта чувствительность объясняет, почему надежность золотникового клапана напрямую коррелирует с уровнем чистоты гидравлической жидкости.

Конструкция тарельчатого клапана

В тарельчатых клапанах используется другой подход к уплотнению. Элемент в форме конуса или шара прижимается к соответствующему седлу, блокируя поток. Когда управляющая сила поднимает тарелку с седла, жидкость проходит через открытый канал. Уплотнительный контакт металл-металл или эластомер обеспечивает нулевую или почти нулевую утечку, что делает тарельчатые клапаны идеальными для контуров, требующих длительного поддержания давления без дрейфа.

Жесткий уплотнительный контакт ограничивает возможности применения тарельчатых клапанов по сравнению с золотниковыми конструкциями. Тарельчатые клапаны обычно функционируют как двухпозиционные устройства (открытые или закрытые) и не могут легко выполнять сложные функции среднего положения или возможности модуляции потока, как многопозиционные золотниковые клапаны. Сила пружины и давление жидкости, которые необходимо преодолеть, чтобы открыть тарелку, также приводят к более высоким усилиям срабатывания и иногда к более медленному отклику по сравнению со сбалансированными конструкциями золотника.

| Характеристика | Золотниковый клапан | Тарельчатый клапан |

|---|---|---|

| Производительность утечки | Имеется низкая внутренняя утечка (обычно 5–50 мл/мин) | Нулевая или почти нулевая утечка |

| Сложность позиции | Может занять 2, 3 или более позиций с различными промежуточными функциями. | Обычно ограничивается 2-позиционным режимом работы. |

| Скорость переключения | Быстрый отклик (типично 10–50 мс) | Умеренная реакция из-за пружины и сил давления |

| Чувствительность к загрязнению | Высокая чувствительность; требуется ISO 4406 18/16/13 или очиститель | Более низкая чувствительность; более терпим к загрязнению частицами |

| Удержание давления | Постепенное падение давления из-за внутренней утечки | Постоянно держит давление |

Классификация по конфигурации портов и позиций

Несмотря на тщательную конструкцию, направляющие клапаны подвержены износу и отказам, которые влияют на производительность и безопасность системы. Понимание этих механизмов отказа определяет эффективные стратегии обслуживания.

Первое число (N) указывает количество портов или «путей», которые клапан обеспечивает для внешних соединений. Эти порты выполняют определенные функции. В гидравлических системах общие обозначения портов включают P для подачи давления, A и B для соединений с камерами привода, T для возврата бака, а иногда X и Y для сигналов пилотного управления. Пневматические клапаны соответствуют аналогичным соглашениям с пронумерованными портами в соответствии со стандартами ISO 5599.

Второе число (M) указывает, сколько устойчивых положений может поддерживать золотник клапана или элемент. Каждая позиция создает различную конфигурацию внутреннего пути потока, соединяя определенные порты и блокируя другие. Клапан может соединить P с A в одном положении, а затем соединить P с B в другом положении, направляя жидкость к противоположным сторонам цилиндра.

Общие конфигурации клапанов

**2-ходовые 2-позиционные (2/2) клапаны** функционируют как простые двухпозиционные регуляторы. Одно положение полностью блокирует поток; другой позволяет потоку проходить. Эти клапаны используются в таких приложениях, как схемы блокировки машин или базовое управление цилиндрами, где только движение вперед требует энергии.

**3-ходовые 2-позиционные (3/2) клапаны** подходят для цилиндров одностороннего действия или приводов с пружинным возвратом. Клапан поочередно подает давление на привод (выдвигая его) или соединяет привод с резервуаром (обеспечивая втягивание с помощью пружины). Во многих пневматических цилиндрах используется такое расположение, поскольку сжатый воздух выбрасывается в атмосферу, а не возвращается в резервуар.

**4-ходовые 3-позиционные (4/3) клапаны** представляют собой наиболее универсальную конфигурацию для промышленной гидравлики. Эти клапаны управляют цилиндрами двойного действия или двунаправленными двигателями. Три положения обычно обеспечивают выдвижение, втягивание и центрирование. Конструкция центрального положения определяет критическое поведение системы, когда клапан находится в нейтральном положении.

В гидроэнергетике поведение системы определяют три фундаментальных элемента управления: контроль направления, контроль давления и контроль потока. Распределительный клапан выполняет исключительно первую функцию, хотя его характеристики переключения напрямую влияют на два других параметра. Когда распределительный клапан меняет положение, могут возникнуть кратковременные скачки давления, требующие координации с предохранительными клапанами. Аналогично, внутренние каналы клапана влияют на общее гидравлическое сопротивление системы и ее энергоэффективность.

**5-ходовые клапаны** обычно используются в пневматических устройствах и обеспечивают подачу давления, два рабочих порта и два отдельных выпускных порта. Двойные выхлопные трубы позволяют независимо управлять вентиляцией концов цилиндров, что имеет значение, когда противодавление влияет на поведение привода или когда выхлопные газы из одной камеры цилиндра должны проходить отдельно из-за шума или загрязнения.

| Тип клапана | Функции порта | Возможности позиции | Общие приложения |

|---|---|---|---|

| 2/2 клапана | P (давление), A (выход) | Открытый/Закрытый | Защитная блокировка, простое управление включением-выключением, изоляция питания пилота. |

| 3/2 клапан | P, A, T (бак/выхлоп) | Давление/выхлоп | Усталость от езды на велосипеде, коррозия, перенапряжение из-за скачков давления. |

| 4/3 клапан | П, А, Б, Т | Выдвинуть/Удержать/Втянуть | Цилиндры двустороннего действия, гидромоторы, системы позиционирования |

| 5/2 клапан | P, A, B, EA, EB (выхлопы) | Выдвинуть/втянуть | Пневматические цилиндры с отдельным контролем выхлопа |

| 5/3 клапан | П, А Б, ЛИ, ОБ | Выдвинуть/центрировать/втянуть | Сложные пневматические последовательности, требующие функций среднего положения |

Методы срабатывания: как клапаны получают управляющие сигналы

Распределительные клапаны переключаются между положениями с помощью различных исполнительных механизмов. Выбор зависит от расстояния управления, требований к автоматизации, доступных источников питания и требований к скорости реагирования.

Ручное управление

Ручное управление с помощью рычагов, кнопок или педалей обеспечивает прямое механическое управление. Эти методы подходят для случаев, когда операторы работают рядом с оборудованием или где важно простое и надежное управление без электрической зависимости. Некоторые клапаны с ручным управлением оснащены стопорными механизмами, которые удерживают выбранное положение до тех пор, пока оператор не изменит его снова. Другие используют пружинный возврат, автоматически центрируясь, когда оператор отпускает рычаг управления.

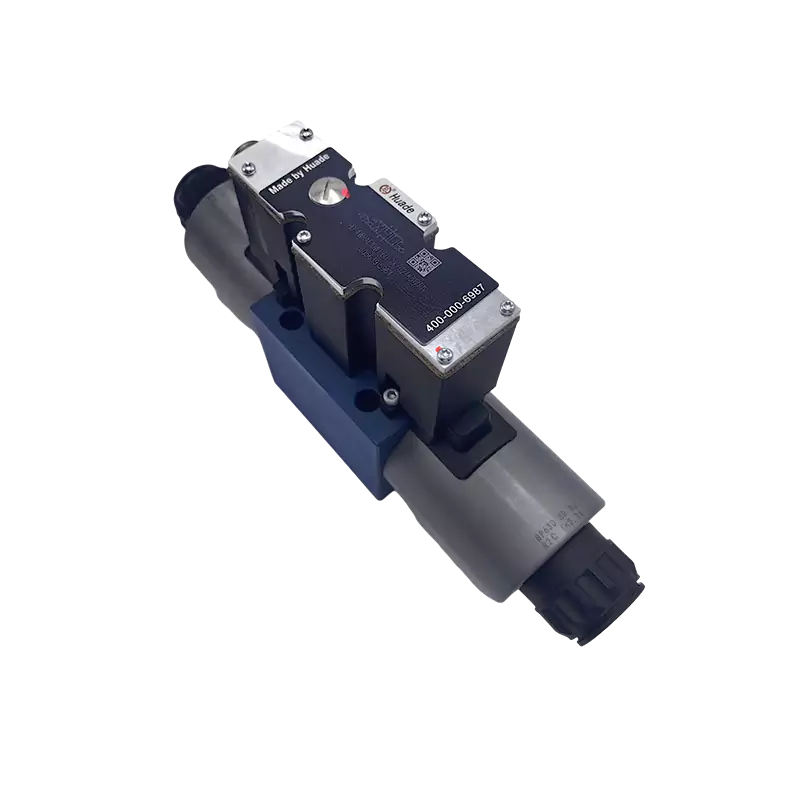

Соленоидное (электромагнитное) срабатывание

Соленоидное срабатывание доминирует в современных автоматизированных системах. Электромагнитная катушка генерирует магнитную силу, которая тянет плунжер, который затем смещает золотник клапана. Соленоиды обеспечивают дистанционное управление и интеграцию с программируемыми логическими контроллерами (ПЛК) или другими электронными системами управления.

Соленоиды работают либо от переменного тока (AC), либо от постоянного тока (DC). Соленоиды постоянного тока обеспечивают более плавное включение с меньшими механическими ударами и шумом по сравнению с соленоидами переменного тока. Магнитная сила в катушках постоянного тока остается постоянной, в то время как соленоиды переменного тока испытывают колебания силы на частоте сети (50 или 60 Гц), вызывая вибрацию и жужжание. По этой причине конструкции промышленных клапанов часто включают внутренние цепи выпрямителя, даже если на клапан подается питание переменного тока. Выпрямитель преобразует входной переменный ток в постоянный, питая соленоид плавным постоянным током, сохраняя при этом совместимость с системами электропитания предприятия.

Время отклика электромагнитных клапанов обычно составляет от 15 до 100 миллисекунд в зависимости от размера клапана, жесткости пружины и мощности соленоида. Для более быстрого реагирования требуются более мощные соленоиды, что увеличивает потребление электроэнергии и выделяет больше тепла. Такие приложения, как быстрая езда на велосипеде или точная временная последовательность, требуют тщательной настройки соленоида, чтобы сбалансировать скорость с требованиями к мощности и ограничениями температуры катушки.

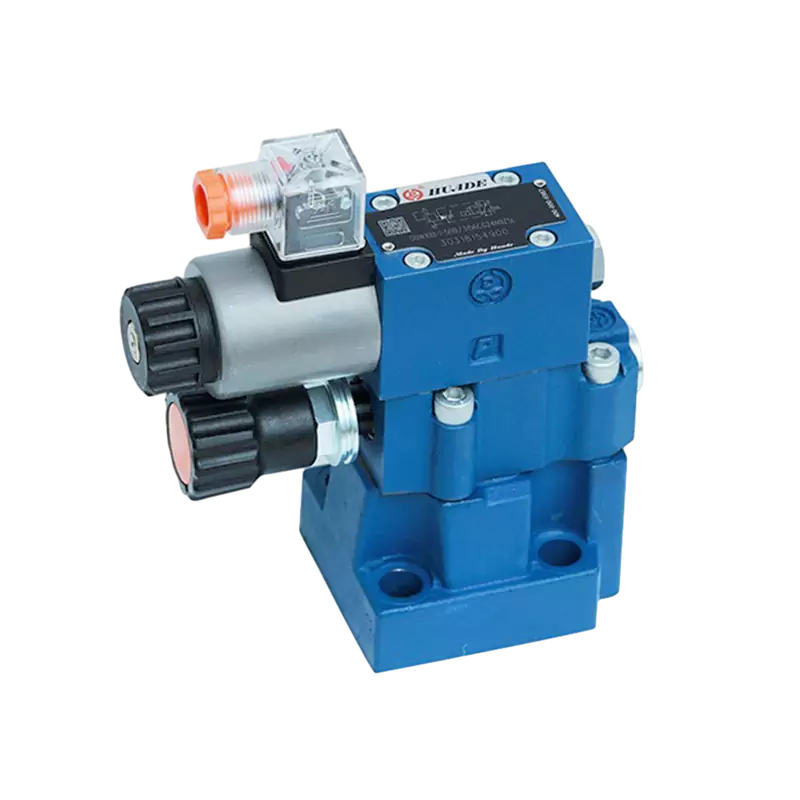

Пилотное срабатывание

Пилотное срабатывание использует само давление жидкости для перемещения клапана. Небольшие пилотные клапаны (часто с электромагнитным управлением) направляют управляющее давление в камеры на каждом конце золотника главного клапана. Перепад давления на золотнике создает силу, которая перемещает его в заданное положение. Такая конструкция обеспечивает эффект умножения силы, позволяя подавать небольшой электрический сигнал на пилотный клапан для управления гораздо более крупным основным клапаном, работающим с высоким расходом и давлением.

Клапаны с пилотным управлением преодолевают практические ограничения по размеру и мощности, присущие прямому соленоидному приведению в действие. Пропускная способность электромагнитных клапанов прямого действия редко превышает 100 литров в минуту, поскольку для более крупных золотников требуются пропорционально большие электромагнитные силы для смещения против сил пружины и жидкости. Пилотный режим обеспечивает расход, превышающий 1000 литров в минуту, с помощью компактных электромагнитных пилотных клапанов, потребляющих всего 10–20 Вт электроэнергии.

Двухступенчатая конструкция меняет скорость реакции на увеличение силы. Типичный клапан с пилотным управлением реагирует за 50–150 миллисекунд по сравнению с 15–50 миллисекундами для клапанов прямого действия аналогичного размера. Задержка обусловлена временем, необходимым для создания и сброса давления в пилотных камерах при движении золотника. Для многих промышленных применений этот компромисс оказывается приемлемым, учитывая резкое улучшение пропускной способности потока.

Понимание символов клапанов ISO 1219

В схемах гидросистемы используются стандартные символы, определенные стандартом ISO 1219, для обозначения функций клапана без указания деталей физической конструкции. Этот символический язык позволяет инженерам по всему миру читать и проектировать гидравлические и пневматические схемы независимо от языковых барьеров или конкретных производителей компонентов.

В обозначениях ISO 1219 каждое положение клапана отображается в виде квадратного прямоугольника. Трехпозиционный клапан показывает три соседних коробки. Порты подключаются к линиям, идущим от крайних блоков. Внутри каждого прямоугольника стрелки указывают пути потока, активные в этом положении, а заблокированные порты показывают Т-образные соединения или сплошные линии. Способы срабатывания отображаются в виде символов на концах коробки: треугольники для соленоидов, прямоугольники с диагональными линиями для ручных рычагов или символы пружин для механизмов с пружинным возвратом.

Для чтения символа клапана необходимо определить поле, обозначающее текущее или нейтральное положение, а затем отследить, какие порты подключаются через это поле. Когда клапан перемещается в другое положение, соседний блок сдвигается (концептуально), и пути потока, показанные в этом блоке, становятся активными. Этот визуальный метод позволяет быстро передать логику работы клапана, не требуя детального понимания внутренней геометрии золотника или устройства уплотнений.

Промышленное применение в разных отраслях

Распределительные клапаны обеспечивают автоматическое управление движением в бесчисленных промышленных процессах. Их области применения простираются от массивного строительного оборудования до прецизионных производственных систем.

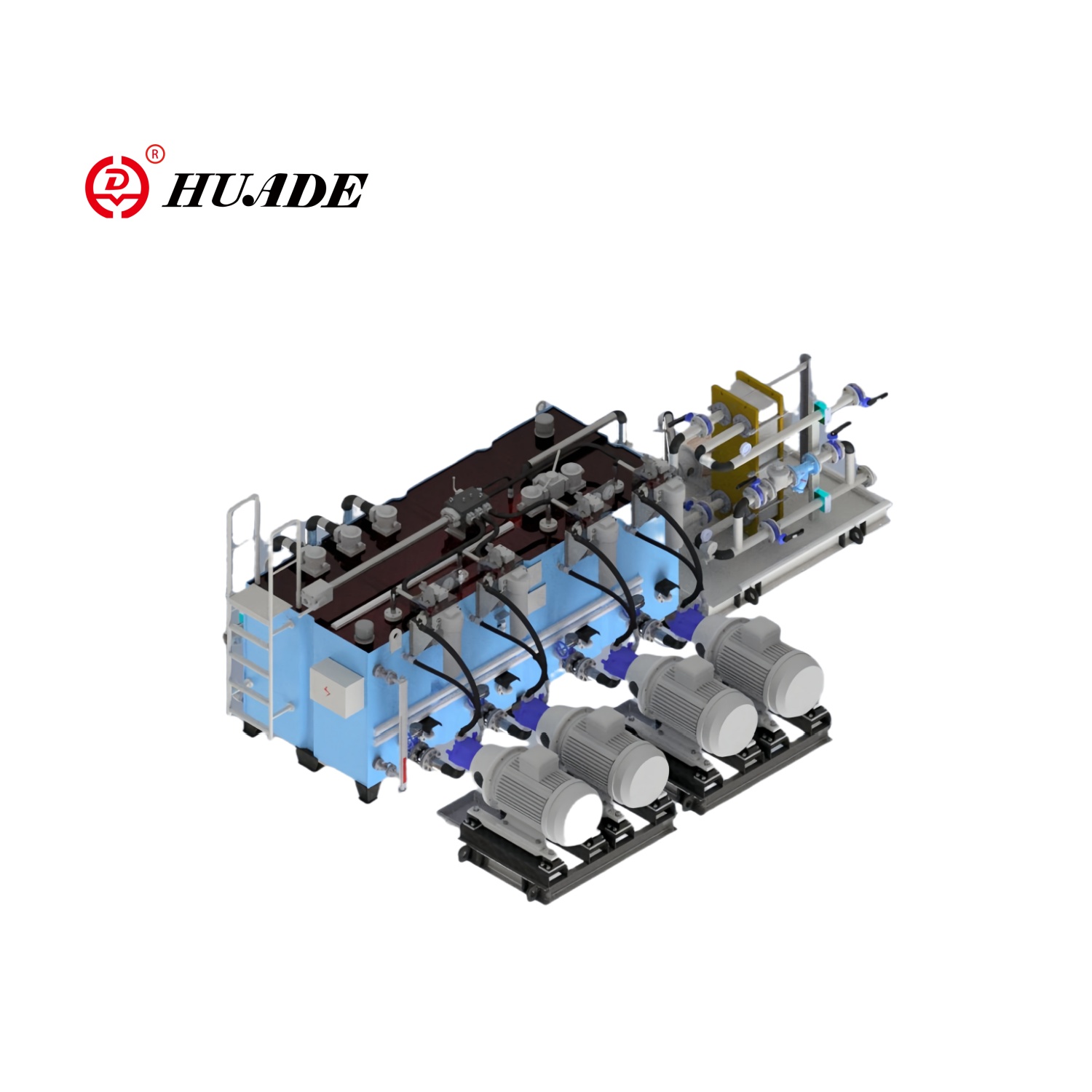

- Мобильная гидравликаво многом полагается на направляющие клапаны для координации нескольких функций. Оператор экскаватора управляет функциями стрелы, рукояти, ковша и поворота с помощью группы направляющих клапанов, каждый из которых регулирует отдельный гидравлический цилиндр или двигатель.

- Автоматизация производстваиспользует направляющие клапаны для последовательного выполнения таких операций, как зажим, прессование и передача деталей. Роботизированная сварочная станция может использовать десятки направляющих клапанов для позиционирования заготовок, активации зажимов и управления приводами сварочных наконечников.

- Перерабатывающие отраслииспользуйте направляющие клапаны для операций смешивания, управления задвижками и дивертерами, а также функций аварийного отключения. Направляющий клапан может перенаправлять технологическую жидкость между разными резервуарами или перенаправлять поток в аномальных условиях.

- Морские и морские применениятребуются направляющие клапаны, которые выдерживают агрессивную среду и сохраняют работоспособность в течение длительного периода времени без технического обслуживания. Системы рулевого управления судна и подводное оборудование зависят от надежных гидрораспределителей.

Параметры производительности и критерии выбора

Выбор подходящего распределительного клапана требует сопоставления нескольких характеристик производительности с требованиями применения.

Максимальное рабочее давление

Номинальное давление указывает максимальное устойчивое давление, которое корпус клапана и уплотнения могут выдерживать без сбоев или чрезмерных утечек. Гидравлические распределительные клапаны обычно имеют давление от 210 до 420 бар (3000–6000 фунтов на квадратный дюйм) для промышленного применения, а специальные конструкции достигают давления 700 бар или выше для тяжелонагруженного мобильного оборудования. Пневматические клапаны обычно работают при гораздо более низких давлениях, от 6 до 10 бар (87–145 фунтов на квадратный дюйм), что соответствует стандартным системам сжатого воздуха.

Номинальное давление должно превышать максимальное давление в системе, включая любые скачки давления, возникающие во время изменения нагрузки или запуска насоса. Запас безопасности на 25–30 % выше нормального рабочего давления обеспечивает разумную защиту от неожиданных переходных процессов.

Пропускная способность и падение давления

Пропускная способность (Q) определяет максимальную скорость потока, которую может пропустить клапан при сохранении приемлемого перепада давления и повышения температуры. Падение давления (ΔP) представляет собой потерю давления между впускным и выпускным отверстиями при номинальном расходе. Эти потери преобразуются в тепло и бесполезную энергию.

Взаимосвязь между расходом, падением давления и потерями мощности определяется уравнением:

Здесь потери мощности выражаются в ваттах, когда расход измеряется в литрах в минуту, а падение давления — в барах (с соответствующими коэффициентами пересчета единиц измерения). Современные высокоэффективные гидрораспределители обеспечивают номинальный расход 60-100 литров в минуту при перепаде давления ниже 1 бар. Такая конструкция с низким перепадом давления снижает тепловыделение и требования к мощности насоса, напрямую повышая энергоэффективность системы и снижая требования к системе охлаждения.

Например, клапан, пропускающий 80 литров в минуту при перепаде давления 2 бара, теряет примерно 266 Вт (80 л/мин × 2 бар × 16,67 Вт/бар/л/мин). Уменьшение перепада давления до 0,5 бар сокращает эти потери до 67 Вт, обеспечивая постоянную экономию 199 Вт во время работы. За тысячи часов работы эта разница приводит к значительным затратам на электроэнергию и снижению деградации масла из-за нагрева.

Время отклика и характеристики переключения

Время реакции измеряет интервал между подачей управляющего сигнала и полным изменением положения клапана. Быстрый отклик обеспечивает быстрое разворот движения и точное время в автоматизированных последовательностях. Однако чрезвычайно быстрое переключение может вызвать разрушительные скачки давления (гидравлический удар) при внезапной остановке высокоскоростных столбов жидкости.

Усовершенствованные гидрораспределители оснащены функциями плавного переключения или линейного изменения, которые контролируют ускорение золотника при изменении положения. Эти функции намеренно замедляют начальное движение золотника, чтобы постепенно перенаправить поток, а затем быстро завершают переключение, как только скорость жидкости снизится. Результат сочетает в себе разумное время отклика и снижение ударной нагрузки на компоненты системы.

| Параметр | Типичный диапазон | Инженерное значение |

|---|---|---|

| Максимальное давление | 210-420 бар (гидравлическое) 6-10 бар (пневматический) |

Определяет структурную целостность и надежность уплотнения под нагрузкой. |

| Номинальный расход (Q) | 20-400 л/мин (общепромышленный) | Должен соответствовать требованиям по скорости привода при рабочем давлении. |

| Падение давления (ΔP) | 0,5-2 бар при номинальном расходе | Непосредственно влияет на энергоэффективность и выработку тепла. |

| Время ответа | 15-150 мс в зависимости от типа срабатывания | Влияет на время цикла и точность движения |

| Внутренняя утечка | 5–50 мл/мин (золотниковые клапаны) | Влияет на точность позиционирования и тепловую нагрузку при удерживании. |

| Рабочая температура | От -20°C до +80°C (стандартно) От -40°C до +120°C (расширенный) |

Ограничивает диапазон вязкости жидкости и выбор материала уплотнения. |

Стандарты монтажа и интерфейса

Интерфейсы механического монтажа соответствуют стандартам ISO 4401 (ранее известным как стандарты CETOP или NFPA). Общие размеры включают NG6 (также называемый D03), NG10 (D05) и NG25 (D08), где число указывает расположение болтов монтажной поверхности и размер порта. Стандартизированный монтаж обеспечивает взаимозаменяемость между производителями и упрощает проектирование системы с использованием модульных коллекторных блоков.

При монтаже коллектора несколько клапанов концентрируются на одном обработанном алюминиевом или стальном блоке, содержащем внутренние каналы для потока. Этот подход исключает использование внешних труб между клапаном и портами привода, уменьшая потенциальные точки утечки, улучшая плотность упаковки и позволяя оптимизировать внутренние каналы потока с минимальной турбулентностью и потерей давления.

Расширенное управление: пропорциональные и сервоклапаны

Хотя двухпозиционные распределительные клапаны обеспечивают адекватный контроль во многих случаях, некоторые системы требуют непрерывной регулировки потока и направления, а не дискретного переключения.

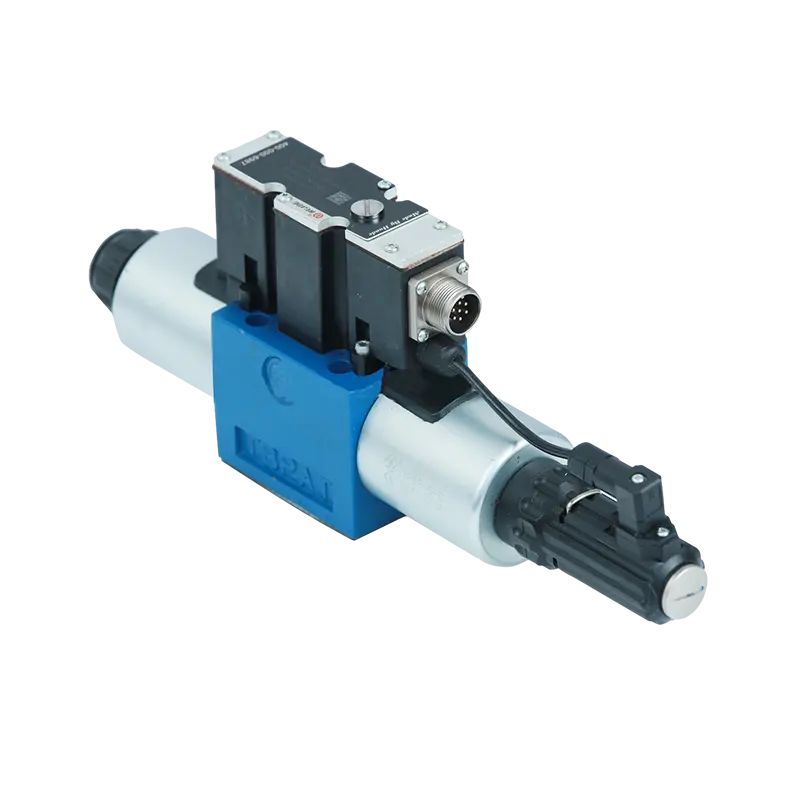

Технология пропорционального клапана

В пропорциональных гидрораспределителях используются соленоиды переменной силы или моментные двигатели для непрерывного позиционирования золотника, а не только в конечных положениях. Смещение золотника становится пропорциональным входному сигналу тока, что позволяет бесступенчато регулировать расход в пределах диапазона клапана. Эта возможность обеспечивает плавное ускорение и замедление, точное управление скоростью и плавное управление нагрузкой, что невозможно при использовании переключающих клапанов.

Высокопроизводительные пропорциональные клапаны оснащены датчиками обратной связи по положению, обычно линейными дифференциальными трансформаторами с регулируемой величиной (LVDT), которые контролируют фактическое положение золотника. Контроллер с обратной связью сравнивает заданное положение с фактическим положением, регулируя ток соленоида для устранения ошибки положения. Этот механизм обратной связи обеспечивает точное позиционирование золотника, несмотря на изменения трения, силы давления и температурные воздействия.

Современные пропорциональные клапаны имеют гистерезис менее 1% от полного хода. Гистерезис представляет собой разницу в положении при приближении к цели в направлении увеличения или уменьшения. Низкий гистерезис обеспечивает стабильный отклик независимо от предыдущего направления движения золотника, что имеет решающее значение для точного управления движением и предотвращения колебаний положения.

Некоторые пропорциональные клапаны используют принцип обратной связи по давлению, определяя давление нагрузки привода и модулируя поток для компенсации изменений нагрузки. Такая компенсация давления обеспечивает более постоянную скорость привода при различных нагрузках без необходимости использования внешних компенсаторов потока. Этот метод повышает жесткость системы и точность управления в таких приложениях, как машины для испытания материалов или формовочные прессы, где нагрузки меняются в течение рабочего цикла.

Сервоклапаны для критически важных применений

Сервоклапаны представляют собой высочайший уровень производительности в технологии регулирования направления. Эти устройства обеспечивают частотную характеристику, превышающую 100 Гц, с разрешением положения менее 0,1% от хода. Поверхности управления полетом в аэрокосмической отрасли, системы рулевого управления военно-морских кораблей и машины для испытания материалов, которые должны точно контролировать силу или положение на высоких частотах, — все они полагаются на возможности сервоклапанов.

В конструкциях сервоклапанов обычно используется двухступенчатая конструкция с механизмом сопла-заслонки или струйной трубы первой ступени, контролирующим положение золотника второй ступени. Первая ступень обеспечивает высокую точность при минимальной мощности, а вторая ступень обеспечивает пропускную способность, необходимую для приводов. Однако узкие зазоры и маленькие отверстия в конструкциях первой ступени делают сервоклапаны чрезвычайно чувствительными к загрязнению. Требования к чистоте жидкости часто предусматривают коды ISO 4406 16/14/11 или чище – гораздо более строгие, чем 18/16/13, приемлемый для стандартных гидрораспределителей.

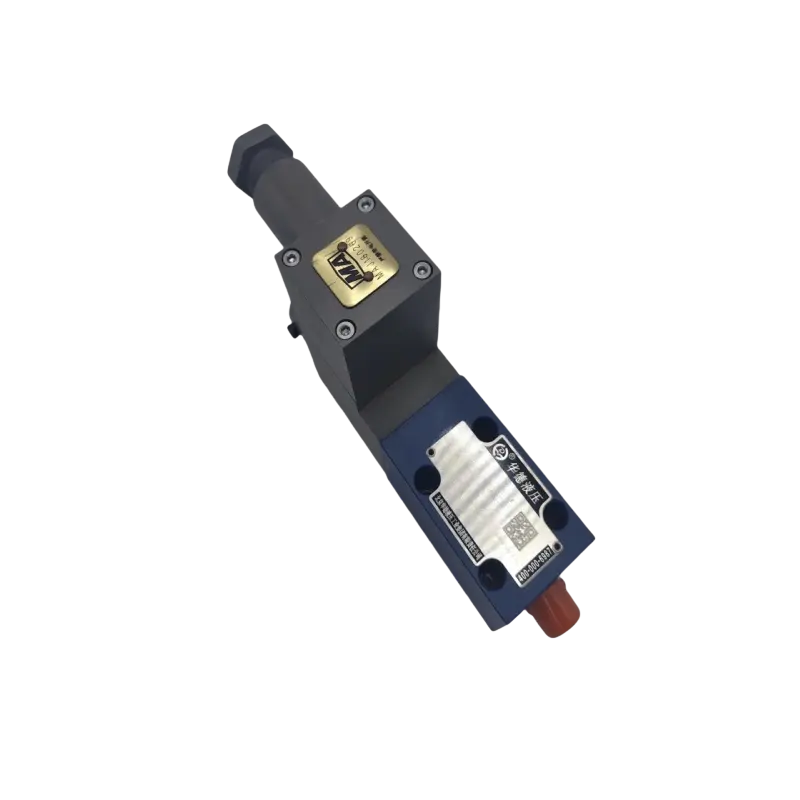

Безопасность в опасных средах

Промышленная арматура, работающая во взрывоопасных средах, требует специальной сертификации для предотвращения источников возгорания. Сертификация ATEX (взрывоопасная атмосфера) для европейских рынков и эквивалентные стандарты IECEx для международных приложений определяют требования к конструкции электрических компонентов, таких как соленоиды, в потенциально взрывоопасных средах.

Взрывозащищенные распределительные клапаны имеют взрывозащищенный корпус, который удерживает любую внутреннюю искру или горячую поверхность, предотвращая воспламенение внешних газов. Корпус соленоида имеет прочную конструкцию со специально обработанными сопрягаемыми поверхностями, которые предотвращают распространение пламени даже в случае внутреннего возгорания. В некоторых конструкциях используются искробезопасные схемы, которые ограничивают электрическую энергию до уровней, невозможных для воспламенения в условиях неисправности.

Эти сертифицированные по безопасности клапаны позволяют использовать технологию пропорционального управления на химических перерабатывающих заводах, нефтеперерабатывающих заводах, фармацевтическом производстве и горнодобывающей промышленности, где горючие материалы представляют постоянный риск взрыва. Интеграция расширенных возможностей управления со строгими стандартами безопасности демонстрирует, как современные клапанные технологии служат требовательным и опасным приложениям.

Распространенные виды отказов и практика технического обслуживания

Несмотря на тщательную конструкцию, направляющие клапаны подвержены износу и отказам, которые влияют на производительность и безопасность системы. Понимание этих механизмов отказа определяет эффективные стратегии обслуживания.

Пропускная способность и падение давления

Залипание золотника представляет собой наиболее частую неисправность гидрораспределителя в гидравлических системах. Это состояние возникает, когда трение между золотником и отверстием превышает доступную силу срабатывания, препятствуя движению золотника. Основные причины включают частицы загрязнения, попавшие в зазоры, отложения лака от окисленного гидравлического масла, коррозию от влаги и механические царапины от предыдущего проникновения частиц.

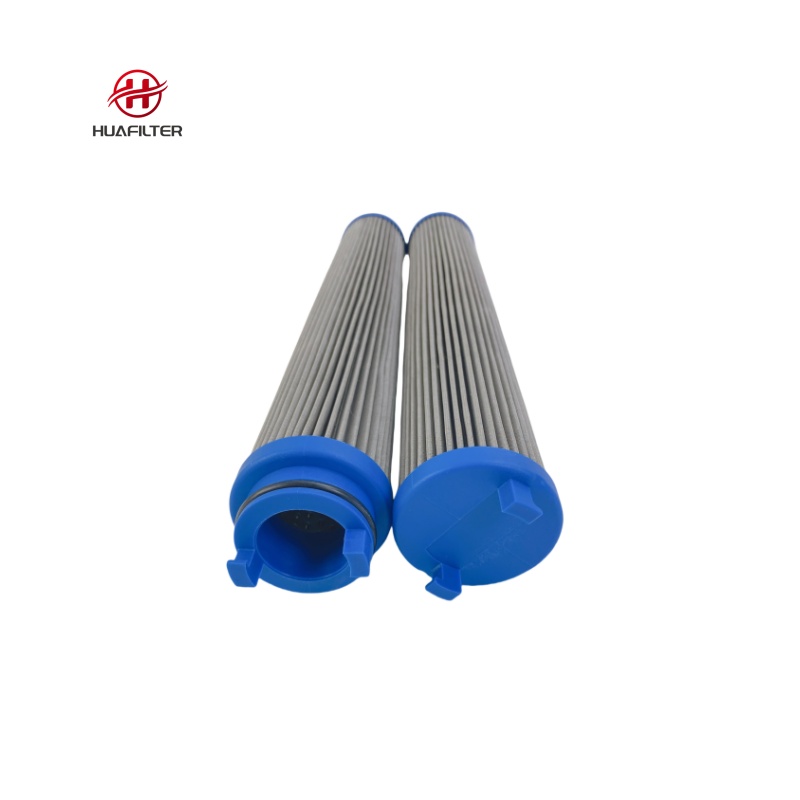

Контроль загрязнения обеспечивает основную защиту от залипания катушки. Чистота гидравлической жидкости должна соответствовать спецификациям производителя клапанов или превосходить их, обычно требуется фильтрация в соответствии с кодами чистоты ISO 4406 между 18/16/13 для стандартных клапанов и 16/14/11 для пропорциональных клапанов. Эти нормы определяют максимальное количество частиц размером 4, 6 и 14 микрометров на 100 миллилитров жидкости. Каждое трехступенчатое увеличение кода означает удвоение концентрации частиц.

Рабочая температура влияет на скорость накопления загрязнений. Гидравлические системы, работающие при температуре выше 80°C, ускоряют окисление масла, образуя нагар и шлам, которые покрывают золотники клапанов и ограничивают движение. Система охлаждения должна поддерживать температуру масла в диапазоне 40–65°C для обеспечения оптимального срока службы и надежности клапана. Скачки температуры в периоды повышенного спроса или неправильный размер охладителя постепенно ухудшают чистоту системы даже при правильной фильтрации.

Развитие внутренней утечки

Внутренняя утечка через контактные площадки золотника постепенно увеличивается по мере износа поверхностей в процессе нормальной эксплуатации. Приемлемая скорость утечки для новых золотниковых клапанов варьируется от 5 до 20 миллилитров в минуту в зависимости от размера и конструкции клапана. По мере износа утечка может достигать 50-100 миллилитров в минуту, прежде чем потребуется замена клапана.

Чрезмерная внутренняя утечка проявляется в замедлении движения привода, неспособности поддерживать давление во время периодов выдержки и повышенном нагреве масла из-за внутренней циркуляции потока. Испытание на утечку включает измерение потока из заблокированных портов или сравнение скорости привода под нагрузкой с базовыми измерениями. Прогрессивный мониторинг обнаруживает тенденции износа до того, как произойдут критические сбои.

Соленоид и электрические неисправности

Электромагнитные катушки выходят из строя из-за электрического перенапряжения, тепловой перегрузки, попадания влаги или механического повреждения. Соленоиды непрерывного действия, рассчитанные на рабочий цикл 100 %, могут работать неопределенно долго при номинальном напряжении и максимальной температуре окружающей среды. Соленоиды прерывистого режима работы требуют периодов отключения для охлаждения и выйдут из строя из-за перегрева, если их включать слишком быстро или постоянно держать под напряжением.

Изменения напряжения за пределами указанного диапазона (типично +/-10%) ускоряют выход из строя катушки. Низкое напряжение уменьшает магнитную силу, что может привести к неполному переключению золотника или медленному отклику. Чрезмерное напряжение увеличивает потребление тока и выделение тепла, ухудшая изоляцию катушки до возникновения короткого замыкания. Отказы выпрямителя в клапанах с питанием от переменного тока вызывают необычное поведение катушки, поскольку невыпрямленный переменный ток достигает соленоида постоянного тока, создавая колебательные магнитные силы и чрезмерный нагрев.

Диагностические процедуры при подозрении на неисправность соленоида включают измерение сопротивления (по сравнению со значениями, указанными на паспортной табличке), проверку напряжения на соединении соленоида во время попытки работы и тестирование вручную для изоляции электрических и механических проблем. Многие промышленные пропорциональные и пилотные клапаны оснащены механизмами ручного управления, которые позволяют механическое переключение золотника даже при выходе из строя электрических систем, обеспечивая критически важные аварийные функции.

| Режим отказа | Типичные причины | Симптомы | Метод диагностики |

|---|---|---|---|

| Залипание катушки | Загрязнения, отложения лака, коррозия, механические задиры. | Отсутствие реакции на сигналы управления, неустойчивое движение, медленное или неполное переключение передач. | Проверка ручного дублирования, анализ чистоты масла, визуальный осмотр после разборки. |

| Чрезмерная внутренняя утечка | Износ золотника/отверстия, царапины на поверхности, ухудшение качества уплотнения. | Низкая скорость привода, падение давления во время удержания, повышенная температура масла. | Неполный возврат в нейтральное положение, невозможность переключения положений, заклинивание клапанов. |

| Отказ электромагнитной катушки | Перепады напряжения, тепловая перегрузка, влага, пробой изоляции | Нет магнитного притяжения, слабое срабатывание, запах гари, сработала защита. | Проверка сопротивления, проверка напряжения, измерение тока, проверка ручного управления. |

| Весенний провал | Усталость от езды на велосипеде, коррозия, перенапряжение из-за скачков давления. | Неполный возврат в нейтральное положение, невозможность переключения положений, заклинивание клапанов. | Проверка ощущения при ручном управлении, осмотр при разборке |

| Утечка через внешнее уплотнение | Старение уплотнительного кольца, неправильная установка, химическое воздействие, циклическое изменение давления и температуры. | Видимая утечка жидкости, влажность монтажной поверхности, потеря давления | Визуальный осмотр, испытание на удержание давления после секции запорного клапана |

Рекомендации по профилактическому обслуживанию

Эффективное обслуживание гидрораспределителей направлено на защиту прецизионного интерфейса золотника и отверстия и электрических компонентов от деградации.

Управление качеством жидкости составляет основу. Установите базовую чистоту жидкости с помощью лабораторного анализа нового масла и периодически проверяйте уровень чистоты во время работы. Целевые коды ISO 4406, соответствующие установленным типам клапанов. Заменяйте фильтрующие элементы через рекомендованные интервалы, независимо от показателей перепада давления, поскольку фильтры глубинного типа могут достигать производительности по улавливанию мелких частиц, в то время как перепад давления остается низким.

Мониторинг температуры помогает обнаружить ненормальные условия до того, как произойдет повреждение. Повышенная температура указывает на недостаточную охлаждающую способность, ограничения потока, вызывающие перепад давления, или внутренние утечки, вызывающие выделение тепла. Установите датчики температуры в критических местах, включая блоки клапанных блоков, особенно на пропорциональных клапанах, генерирующих больше тепла из-за внутренних утечек и рассеивания электроэнергии.

Разработайте процедуры систематических проверок и испытаний. Запишите базовые данные о производительности, включая время цикла привода, максимальное достигнутое давление и потребляемый ток соленоида во время ввода в эксплуатацию. Периодическое сравнение с базовым уровнем выявляет тенденции постепенного ухудшения. Измерения времени отклика с использованием датчиков давления и систем сбора данных позволяют обнаружить увеличение трения или загрязнения до полного отказа.

Разработчики систем должны предусмотреть клапаны с возможностью ручного управления для критически важных функций. Ручное дублирование обеспечивает аварийную работу во время электрических сбоев и обеспечивает диагностическую изоляцию между механическими и электрическими источниками неисправностей. Механизм блокировки также позволяет проверять работу привода и нагрузки независимо от электрических систем клапана во время устранения неполадок.

Эволюция технологии направленного управления

Технология направленных клапанов продолжает развиваться по нескольким параллельным путям, каждый из которых отвечает конкретным потребностям отрасли.

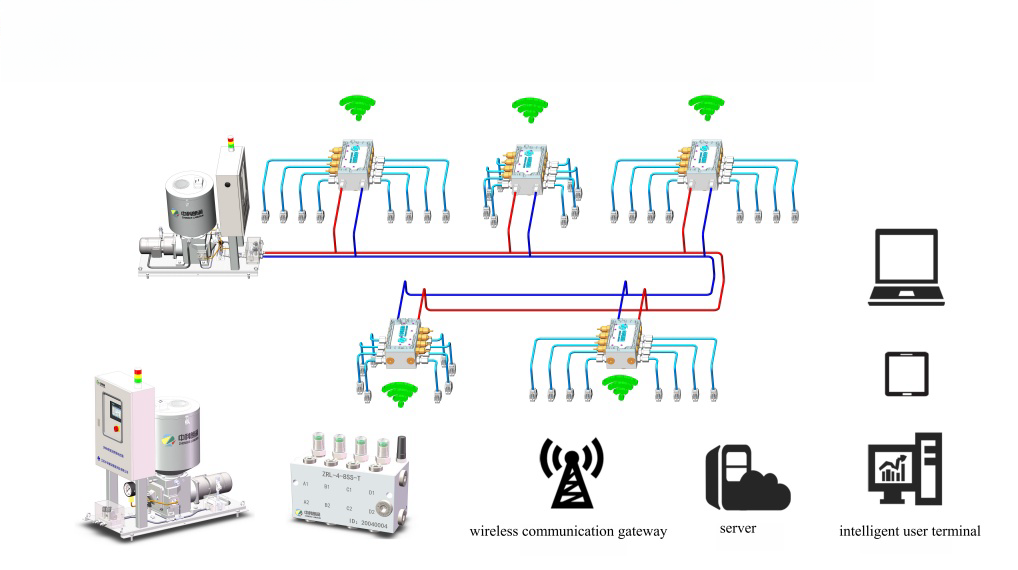

Интеграция представляет собой важную тенденцию. Современные клапаны все чаще включают в себя встроенную электронику, включая CAN-шину или связь Industrial Ethernet, встроенную диагностику, контролирующую ток и температуру катушки, а также процедуры самокалибровки, которые компенсируют влияние износа и температуры. Эти интеллектуальные клапаны превращаются из пассивных компонентов в активных участников системы, которые сообщают о состоянии работоспособности и прогнозируют потребности в техническом обслуживании.

Энергоэффективность способствует постоянному совершенствованию конструкции и материалов проточного тракта. Компьютерное моделирование потока оптимизирует внутренние каналы, чтобы минимизировать турбулентность и потерю давления. Некоторые производители теперь указывают падение давления ниже 0,5 бар при номинальном расходе для стандартных гидрораспределителей, что вдвое ниже типичных значений предыдущих десятилетий. Меньшие перепады давления сокращают выделение тепла и энергопотребление насосов, поддерживая корпоративные цели устойчивого развития и снижая эксплуатационные расходы.

Миниатюризация переносит возможности управления в меньшие корпуса. Конструкции клапанных картриджей, которые устанавливаются в специальные коллекторы, обеспечивают высокую пропускную способность при чрезвычайно компактных размерах. Эти конфигурации предназначены для мобильного оборудования, где пространство и вес критически ограничивают конструкцию системы.

Будущее, вероятно, принесет более глубокую интеграцию гидравлических клапанов и цифровых систем управления. Электрификация мобильного оборудования создает возможности для полностью электрического управления приводом, заменяющего традиционную пилотную гидравлику. Мониторинг состояния с помощью датчиков, встроенных в клапаны, позволяет использовать стратегии прогнозного технического обслуживания, которые планируют обслуживание на основе фактического состояния компонентов, а не фиксированных интервалов. Эти разработки расширят возможности гидрораспределителей, одновременно повышая надежность и устойчивость в гидравлических системах.