Когда гидрораспределитель перестает работать должным образом, это может привести к остановке всей гидравлической системы. Эти клапаны действуют как «директора движения» гидроэнергетических систем, сообщая гидравлической жидкости, куда и когда идти. Но что на самом деле является причиной выхода из строя этих критически важных компонентов?

Основными причинами отказа гидрораспределителя обычно являются загрязнение (ответственное за 70-80% отказов), механический износ, электрические проблемы, износ уплотнений и неправильная установка. Хотя такие симптомы, как заедание клапана или утечка, — это то, что операторы замечают в первую очередь, лежащие в его основе механизмы часто включают сложное взаимодействие между химическим составом жидкости, механическим напряжением и термическими эффектами.

В этой статье рассматриваются виды отказов, с которыми инженеры по техническому обслуживанию и специалисты по гидравлике чаще всего сталкиваются в промышленных условиях. Понимание этих механизмов помогает перейти от реактивного ремонта к профилактическому предотвращению.

Загрязнение: главный виновник

Загрязнение является основной причиной отказов гидравлических клапанов в различных отраслях промышленности. Исследования неизменно показывают, что от 70 до 90 процентов всех проблем гидравлической системы связаны с загрязненной жидкостью. Задача заключается в понимании того, что загрязнение имеет две различные формы, каждая из которых воздействует на компоненты клапана посредством разных механизмов.

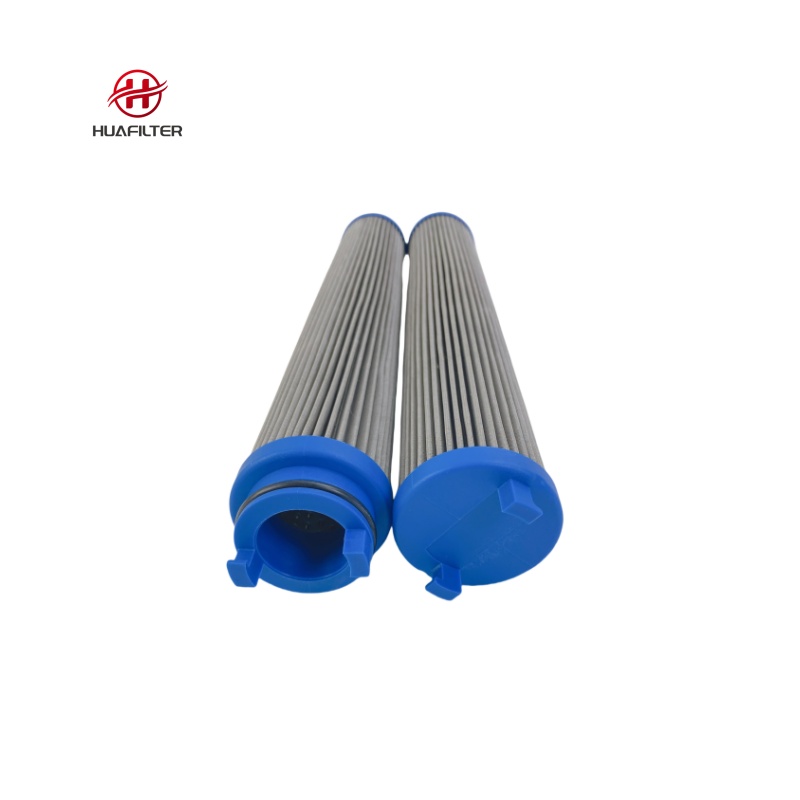

Загрязнение твердыми частицами включает пыль, металлическую стружку и абразивный мусор, которые попадают в систему во время сборки, технического обслуживания или через поврежденные уплотнения. Эти частицы действуют как наждачная бумага внутри корпуса клапана. Точность посадки между катушкой и ее отверстием обычно составляет всего от 2 до 5 микрометров (от 0,00008 до 0,0002 дюйма) — тоньше человеческого волоса. Когда частицы, размер которых превышает этот зазор, попадают в зазор, они задерживаются между движущимися поверхностями и вызывают трехчастичное истирание.

Истираемый материал создает микроскопические канавки на полированных площадках шпули. Эти канавки разрушают уплотнительную способность клапана и создают пути обхода жидкости. Затем жидкость под высоким давлением течет прямо к отверстию резервуара через эти царапины, вызывая дрейф приводов, даже когда клапан должен удерживать положение. Повреждение становится самовоспроизводящимся, поскольку остатки износа, образующиеся при первоначальном царапании, создают больше абразивных частиц.

Различные типы клапанов демонстрируют совершенно разную чувствительность к загрязнению частицами. Сервоклапаны с узлами форсунка-заслонка выходят из строя, когда частицы размером всего 1–3 микрометра блокируют пилотные отверстия. Стандартные электромагнитные распределительные клапаны допускают наличие более крупных частиц, но все равно требуют тщательной фильтрации. Код чистоты ISO 4406 представляет собой стандарт для измерения уровней загрязнения жидкости, используя три цифры для обозначения количества частиц размером более 4, 6 и 14 микрометров на миллилитр жидкости.

| Тип клапана | Уровень чувствительности | Целевой код ISO 4406 | Типичный зазор | Риск отказа |

|---|---|---|---|---|

| Сервоклапаны | Критический | 15/13/10 или лучше | 1-3 мкм | Пилотные отверстия легко засоряются; незначительное загрязнение приводит к отказу управления |

| Пропорциональные клапаны | Высокий | 15.17.12 | 2-5 мкм | Повышенное трение вызывает гистерезис и снижает точность управления. |

| Электромагнитные направляющие клапаны | Умеренный | Wrth ddewis rhwng y falf cetris Bosch Rexroth wreiddiol M-SR a dewisiadau amgen cydnaws, ystyriwch bwysigrwydd y cais, y lefelau ardystio gofynnol, ac argaeledd cefnogaeth leol. Dylai systemau hanfodol na allant oddef methiant ddefnyddio offer gwreiddiol. Gallai ceisiadau llai beichus dderbyn cynhyrchion cydnaws i leihau costau. | 5-10 мкм | Может переносить некоторое загрязнение, но длительное воздействие вызывает износ уплотнений. |

| Ручные рычажные клапаны | Низкий | 18.20.15 | >10 мкм | Ручная сила может преодолеть трение от легкого загрязнения. |

Исследования показывают, что повышение чистоты жидкости с ISO 20/18/15 до 16/14/11 может продлить срок службы компонентов в три-четыре раза. Бригады технического обслуживания, игнорирующие эти цели, сталкиваются с преждевременным выходом клапана из строя независимо от других профилактических мер.

Вторая угроза загрязнения исходит от мягких отложений, называемых лаком или лаком. В отличие от твердых частиц, которые можно удалить фильтрацией, нагар образуется в результате химических реакций внутри самой гидравлической жидкости. Высокие температуры выше 60°C (140°F) вызывают окисление базового масла, особенно когда оно катализируется растворенной медью или железом в результате износа системы. Продукты окисления сначала растворяются в жидкости, но постепенно полимеризуются в липкие, нерастворимые соединения.

Отложения лака преимущественно скапливаются на металлических поверхностях в зонах с низким расходом, особенно вокруг концов золотника и камер управления. Материал действует как клей, заполняя критический зазор между катушкой и отверстием. Чувствительность к температуре создает характерную картину отказов, известную как «утренняя тошнота в понедельник». Во время работы теплое масло сохраняет отложения лака мягкими и полурастворенными, позволяя клапану функционировать. Когда оборудование простаивает в выходные дни, жидкость остывает, а лак затвердевает, образуя твердое покрытие, которое механически фиксирует катушку на месте. Операторы, пытающиеся запустить систему в понедельник утром, обнаруживают, что клапаны отказываются переключаться. Когда система прогревается за счет обхода предохранительного клапана, лак снова размягчается, и неисправность таинственным образом исчезает.

Традиционные методы анализа масла с использованием спектрометрии не могут обнаружить предшественники лака, поскольку они существуют в виде субмикронных мягких частиц. Испытание на мембранную патч-колориметрию (MPC) в соответствии с ASTM D7843 обеспечивает единственное надежное раннее предупреждение. В ходе этого теста масло проходит через фильтрующую мембрану размером 0,45 микрометра, улавливая нерастворимые продукты разложения, которые загрязняют мембрану. Спектрофотометр измеряет интенсивность цвета в цветовом пространстве CIE Lab и определяет значение ΔE. Значения ниже 15 указывают на низкий риск образования отложений, а значения выше 30-40 сигнализируют о неизбежном заклинивании клапана и требуют немедленного вмешательства с помощью электростатической фильтрации или систем ионообменной смолы.

Механический износ и усталость компонентов

Даже в идеально чистых системах повторяющиеся циклы давления постепенно изнашивают компоненты клапана из-за обычных эксплуатационных нагрузок. Механизмы отказа принципиально отличаются от повреждений, вызванных загрязнением, но в конечном итоге вызывают схожие симптомы неисправности клапана.

Уплотнительные и опорные кольца постоянно сжимаются и расслабляются по мере колебаний давления в системе. Эластомерный материал подвергается постоянной деформации в результате так называемой остаточной деформации сжатия. После миллионов циклов уплотнительные кольца теряют способность возвращаться к исходной форме. Посадка с уменьшенным натягом позволяет увеличить внутреннюю утечку через золотник. Смещение цилиндра становится заметным, поскольку клапан больше не может эффективно удерживать давление. Температура ускоряет процесс старения: уплотнения, работающие при температуре 80°C (176°F), разрушаются примерно в два раза быстрее, чем уплотнения, работающие при 40°C (104°F).

Возвратные пружины сталкиваются с аналогичными проблемами усталости при работе с большим циклом работы. Эти пружины обеспечивают усилие для центрирования золотника или возврата его в нейтральное положение после отключения соленоида. Постоянные циклы сжатия вызывают усталость металла, которая постепенно снижает жесткость пружины. Ослабленным пружинам может не хватать силы, достаточной для преодоления гидравлического давления или трения, что приводит к зависанию золотника в смещенном положении. В крайних случаях коррозионное растрескивание под напряжением возникает, когда загрязнение водой сочетается с механическим напряжением, что приводит к внезапному разрушению пружины и полной потере управления клапаном.

Сама шпуля изнашивается в тех местах, где она скользит по каналу ствола. Микроскопические неровности поверхности создают точки контакта с высоким напряжением, которые постепенно стираются. Радиальный износ увеличивает размер зазора, что приводит к увеличению утечек. Характер износа обычно имеет асимметрию, поскольку распределение давления по окружности золотника варьируется в зависимости от конфигурации портов. Одна сторона изнашивается быстрее, чем другие, что может привести к небольшому взводу золотника в отверстии и увеличению трения.

Седельные клапаны сталкиваются с другими механическими проблемами, чем золотниковые клапаны. Вместо износа в результате скользящего движения седельные клапаны зависят от давления конуса или шарика на соответствующую поверхность седла для достижения уплотнения. Контактное напряжение концентрируется на узкой линии вокруг седла. Если твердая частица застревает на этой уплотняющей поверхности, давление системы загоняет частицу в более мягкий металл, создавая постоянный отпечаток или ямку. Даже после удаления частиц поврежденная линия уплотнения допускает утечку. Этот вид отказа объясняет, почему седельные клапаны часто переходят от идеального уплотнения к значительной утечке без особого предупреждения.

Электрические и электромагнитные неисправности

Электрический интерфейс между системами управления и гидравлическими клапанами создает виды отказов, которые озадачивают техников, которые фокусируются только на механических причинах. Перегорание катушки соленоида входит в число наиболее часто сообщаемых неисправностей клапанов, но анализ показывает, что электрические проблемы обычно возникают из-за механических причин, а не из-за чисто электрических неисправностей.

Электромагнитные клапаны переменного тока (переменного тока) демонстрируют особенно тесную связь между механическими и электрическими свойствами. Сопротивление катушки зависит в первую очередь от индуктивного реактивного сопротивления, которое изменяется обратно пропорционально воздушному зазору в магнитной цепи. Когда напряжение впервые подается на соленоид переменного тока, якорь располагается на максимальном расстоянии от поверхности полюса, создавая максимальный воздушный зазор и минимальную индуктивность. Низкая индуктивность означает низкий импеданс, позволяющий пусковому току, который может в 5–10 раз превышать нормальный ток удержания, течь через обмотки катушки.

При нормальной работе электромагнитная сила затягивает якорь в течение миллисекунд. Сжимающийся воздушный зазор резко увеличивает индуктивность, повышая импеданс и снижая ток до безопасного устойчивого уровня. Вся последовательность зависит от свободного механического перемещения якоря и золотника в сборе. Если отложения лака, загрязнение частицами или механические заедания мешают золотнику завершить ход, воздушный зазор остается открытым. Катушка продолжает потреблять огромный пусковой ток бесконечно долго. Согласно закону Джоуля (Q = I²Rt), тепло, выделяемое в катушке, возрастает пропорционально квадрату тока. В течение нескольких секунд или минут изоляция обмотки плавится, вызывая межвитковые замыкания, которые выделяют еще больше тепла, пока катушка полностью не выйдет из строя.

Этот механизм объясняет, почему простая замена сгоревшей катушки без исследования механического заедания гарантирует повторный отказ. Новая катушка перегорает сразу же после подачи питания, если основная механическая проблема не устранена. Диагностические процедуры всегда должны включать проверку ручного дублирования – физическое нажатие на золотник клапана с помощью ручного привода для проверки плавности хода, прежде чем предполагать электрическую неисправность.

Соленоиды постоянного тока (постоянного тока) демонстрируют более мягкий характер отказов, поскольку их ток зависит только от напряжения и сопротивления (I = V/R), независимо от положения якоря. Механически застрявший клапан постоянного тока просто не может переключаться, но катушка редко перегорает. Отказы соленоида постоянного тока обычно связаны с истинными электрическими причинами, такими как перенапряжение, превышающее номинальные значения более чем на 10 процентов, чрезмерная температура окружающей среды, препятствующая рассеиванию тепла, или попадание влаги, вызывающее внутренние замыкания.

Еще одно механо-электрическое взаимодействие происходит в трубке сердечника (направляющей якоря). Эта тонкостенная трубка изолирует якорь от гидравлической жидкости, пропуская при этом магнитный поток. Чрезмерный момент затяжки монтажной гайки соленоида или аномальные скачки давления могут деформировать трубку, создавая узкие места, которые будут тянуть якорь. Соленоид генерирует недостаточную силу для преодоления этого дополнительного трения, что приводит к сбоям «под напряжением, но без движения», которые кажутся электрическими, но возникают по механическим причинам.

Деградация уплотнений и химическая несовместимость

Уплотнения представляют собой наиболее химически уязвимые компоненты гидрораспределителей. В то время как металлические детали устойчивы к большинству гидравлических жидкостей, эластомерные уплотнения могут выйти из строя при воздействии несовместимых химикатов. Вид отказа полностью отличается от износа, связанного с износом, и часто возникает быстро после замены жидкости или замены уплотнения на неправильный материал.

Химическое воздействие проявляется в первую очередь через набухание и размягчение. Когда материал уплотнения несовместим с гидравлической жидкостью, молекулы жидкости проникают в полимерную матрицу, вызывая объемное расширение. Вздутое уплотнение превышает размеры канавки и создает сильное столкновение с движущимися деталями. Уплотнения из нитрилового каучука (NBR или Buna-N), подвергающиеся воздействию огнестойких жидкостей на основе фосфатных эфиров, таких как Skydrol, наглядно демонстрируют это. NBR впитывает жидкость и сильно набухает, превращаясь в мягкую гелеобразную массу. Расширенное уплотнение создает огромное трение о золотник и может полностью предотвратить работу клапана в течение нескольких часов. Сдвиговые силы отрывают кусочки размягченной резины, создавая мусор, который закупоривает направляющие каналы и повреждает последующие компоненты.

Правильный выбор материала уплотнения требует соответствия химического состава эластомера конкретной используемой гидравлической жидкости. Проблема усугубляется в системах, которые переходят с минерального масла на синтетические жидкости или переключаются между различными огнестойкими составами. То, что отлично работает в одном приложении, немедленно приводит к сбою в другом.

| Тип гидравлической жидкости | Нитрил (NBR) | Фторуглерод (Витон/ФКМ) | ЭПДМ резина | Полиуретан |

|---|---|---|---|---|

| Минеральное масло | Отличный | Отличный | Серьезные повреждения | Отличный |

| Фосфатный эфир (Скидрол) | Серьезные повреждения | Умеренный/плохой | Отличный | Серьезные повреждения |

| Вода гликоль | Хороший | Хороший | Хороший | Плохое (гидролиз) |

| Биоразлагаемый эфир (HEES) | Справедливый | Хороший | Бедный | Справедливый |

В таблице показаны важные взаимосвязи: EPDM превосходно работает в системах на основе эфиров фосфорной кислоты, но катастрофически не справляется с минеральным маслом, демонстрируя прямо противоположную картину по сравнению с NBR. Фторуглеродные уплотнения (витон) обеспечивают широкую совместимость, но стоят значительно дороже и демонстрируют лишь умеренную эффективность в некоторых огнестойких жидкостях. Технические специалисты должны проверять коды материалов уплотнений во время технического обслуживания и обеспечивать соответствие запасных частей химическому составу жидкости.

При работе под высоким давлением возникает чисто механический тип разрушения уплотнения, называемый экструзией или высечкой. При давлениях, превышающих 20 МПа (3000 фунтов на квадратный дюйм), уплотнительные кольца ведут себя скорее как вязкие жидкости, чем как упругие твердые тела. Если зазор между сопрягаемыми металлическими деталями превышает расчетные пределы из-за износа или накопления допусков механической обработки, давление системы заставляет резину попасть в зазор. Пульсации давления заставляют экструдированную часть неоднократно выдавливаться и оттягиваться назад. Металлические края действуют как ножницы, отрезая небольшие кусочки уплотнения при каждом цикле давления. Поврежденное уплотнение имеет характерный пожеванный вид на стороне низкого давления. Инженеры предотвращают экструзию в условиях высокого давления, устанавливая опорные кольца из ПТФЭ (политетрафторэтилена) на стороне низкого давления каждого уплотнительного кольца, физически блокируя путь экструзии.

Экстремальные температуры также ухудшают качество уплотнений за счет механизмов, не связанных с химической совместимостью. Длительное воздействие тепла выше номинальной температуры уплотнения приводит к его затвердеванию и потере эластичности. Хрупкое уплотнение трескается при сжатии, создавая постоянные пути утечки. Холодные температуры ниже точки стеклования вызывают аналогичную хрупкость. Уплотнения, которые сгибаются на холоде, могут привести к катастрофическим разрушениям. Температурные характеристики в каталогах уплотнений представляют собой важнейшие критерии выбора, которые иногда упускают из виду специалисты по техническому обслуживанию.

Проблемы гидродинамики: кавитация и эрозия

Высокоскоростной поток жидкости через отверстия и каналы клапана создает силы, способные физически разрушить металлические поверхности. Эти виды динамического отказа жидкости отличаются от загрязнения или износа, поскольку повреждение происходит от самой жидкости, а не от посторонних частиц или повторяющихся движений.

Кавитация возникает, когда местное давление падает ниже давления паров гидравлической жидкости, что приводит к ее кипению и образованию пузырьков пара. Согласно принципу Бернулли, скорость жидкости резко увеличивается при прохождении через узкое отверстие в отверстии клапана с соответствующим снижением давления. Если из-за этого падения давления статическое давление становится ниже давления паров жидкости при рабочей температуре, в потоке жидкости быстро образуются полости для пара.

Разрушительная фаза начинается, когда эти наполненные паром пузырьки текут вниз по течению в области более высокого давления. Не имея возможности поддерживать себя, пузыри резко рушатся в процессе, называемом имплозией. Каждый схлопывающийся пузырь порождает микроскопическую высокоскоростную струю, которая может достигать сверхзвуковых скоростей и создавать локальное давление, превышающее несколько тысяч бар. Когда эти микроструи неоднократно ударяют по металлическим поверхностям, они разрушают материал посредством механизма, аналогичного гидроабразивной резке. На поврежденных поверхностях образуются характерные губчатые питтинги, которые разрушают точно обработанные дозирующие кромки золотников клапанов.

Операторы часто могут обнаружить кавитацию до того, как визуальный осмотр выявит повреждение, поскольку она создает характерные акустические сигнатуры. Повторяющееся схлопывание пузыря создает шум, похожий на тряску гравия в контейнере или пронзительный визг. Системы, работающие вблизи порога кавитации, демонстрируют прерывистый шум, который появляется и исчезает при изменении нагрузки. Шум напрямую коррелирует с прогрессирующей эрозией металла, что делает акустический мониторинг ценным инструментом профилактического обслуживания.

Родственный, но отдельный вид отказа, называемый эрозией волочения проволоки, влияет на посадочные поверхности клапана. Когда клапан должен быть закрыт, но не может полностью уплотниться из-за частиц, удерживающих седло открытым, или повреждения поверхности, жидкость под высоким давлением проталкивается через микроскопический зазор с огромной скоростью. Скорость потока через эти крошечные утечки может достигать сотен метров в секунду. Струя жидкости прорезает металл, как водяной нож, оставляя узкие канавки, напоминающие царапины на тонкой проволоке. Как только начинается повреждение в результате волочения проволоки, площадь утечки быстро увеличивается, и клапан теряет способность удерживать давление.

Перепад давления на клапане определяет интенсивность кавитации и эрозии. Инженеры-проектировщики выбирают клапаны с соответствующей пропускной способностью, чтобы удерживать перепад давления в допустимых пределах. Эксплуатация клапанов при более высоких перепадах давления, чем их расчетный номинал, ускоряет гидродинамическое повреждение. Системы с неподходящими дренажными линиями пилотного клапана или заблокированными отверстиями бака создают противодавление, которое вынуждает главный золотник работать с чрезмерным падением давления, вызывая кавитацию, даже если характеристики системы кажутся нормальными.

Факторы установки и механических напряжений

Механические факторы, связанные с монтажом клапана и конструкцией системы, создают виды отказов, которые озадачивают специалистов по устранению неполадок, поскольку клапан выглядит неисправным сразу после установки, но работает свободно, когда его вынимают из системы. Эти отказы, вызванные установкой, возникают в результате упругой деформации корпуса клапана под нагрузкой от монтажных сил.

Для установки гидрораспределителей на монтажные плиты или коллекторы требуется равномерное усилие зажима на нескольких монтажных болтах. Неравномерное приложение крутящего момента приводит к небольшому скручиванию корпуса клапана. Хотя эта деформация может достигать всего нескольких микрометров, она становится критичной для клапанов, у которых зазор между золотником и отверстием составляет всего 2-5 микрометров. Круглое отверстие, скрученное в эллипс, будет зажимать цилиндрическую шпулю в противоположных точках, резко увеличивая трение или полностью заклинивая шпулю.

Признак неисправности очевиден: новый клапан, который отказывается переключаться, когда он прикручен к системе, свободно перемещается, когда его держат в руке. Технические специалисты, которые не знают об этом механизме, часто обвиняют производителя клапана и инициируют ненужный возврат по гарантии. Фактическая причина кроется в неправильной процедуре установки. Производители клапанов указывают значения крутящего момента и последовательность затяжки монтажного оборудования. Следование этим спецификациям позволяет поддерживать геометрию отверстия в пределах допуска. Чрезмерный крутящий момент или затяжка от угла к углу создают напряжение скручивания, которое приводит к овальной форме отверстия.

Плоскостность монтажной плиты представляет собой еще один важный параметр установки. Если на монтажной поверхности имеются волнистости или выступы из-за брызг сварки или коррозии, корпус клапана при креплении болтами соответствует этим неровностям. Возникающая в результате деформация корпуса приводит к внутреннему несоосности между золотником и отверстием. Инженеры указывают максимальное отклонение от плоскостности, обычно составляющее около 0,025 мм (0,001 дюйма) по монтажной поверхности клапана. Бригады технического обслуживания иногда игнорируют эту спецификацию, особенно во время полевого ремонта или модификации системы.

Клапаны картриджного типа, установленные в полостях коллектора, сталкиваются с аналогичными проблемами. Крутящий момент резьбы и глубина полости влияют на посадку картриджа. Чрезмерное затягивание резьбы может деформировать тонкие стенки корпуса картриджа. Неправильная глубина полости приводит к растяжению или сжатию картриджа, что приводит к искажению внутренних зазоров. Эти ошибки установки проявляются в том, что клапаны, которые отлично работали на испытательном стенде, но заклинивают или дают течь при установке в производственный коллектор.

Вибрация и ударная нагрузка создают динамические напряжения, которые со временем вызывают усталость металлических компонентов. Распределительные клапаны, установленные на передвижном оборудовании или машинах с возвратно-поступательным движением, испытывают силы ускорения, которые раскалывают монтажные бобышки, ломают стопорные штифты и ослабляют резьбовые соединения. Механический удар от гидравлического удара (скачки давления, возникающие при быстром закрытии клапанов) может во много раз превысить номинальное давление клапана. Повторяющиеся скачки давления вызывают упрочнение металлических поверхностей и вызывают усталостные трещины, которые в конечном итоге приводят к разрыву корпуса или золотника.

Подходы к диагностике неисправностей гидрораспределителей

Эффективное устранение неполадок требует систематического исследования, позволяющего выявить механизм отказа перед заменой компонентов. Следующая последовательность диагностики работает от простых внешних проверок до инвазивного внутреннего осмотра, сводя к минимуму время простоя и одновременно собирая точные данные об основных причинах.

Визуальный и сенсорный осмотр является первым шагом. Внешняя утечка жидкости вокруг соединений корпуса или уплотнительных сальников указывает на неисправность уплотнительного кольца. Следы ожогов или расплавленный пластик на катушках соленоидов свидетельствуют о электрическом перегреве. Отчетливый запах сгоревшей изоляции катушки заметно отличается от запаха обычного гидравлического масла. Кавитация производит характерный шум, который обученные специалисты сразу распознают. Запись базовых акустических сигнатур во время правильной работы позволяет сравнивать их при возникновении проблем.

Тестирование с ручным дублированием обеспечивает критическое различие механических и электрических устройств. Почти все электромагнитные распределительные клапаны оснащены ручным нажимным штифтом или кнопкой, которая механически заставляет золотник переключаться. Если клапан реагирует на ручное срабатывание и система работает нормально, механизм клапана работает правильно и проблема кроется в электрических цепях управления. И наоборот, невозможность вручную переместить катушку подтверждает механическое заедание из-за загрязнения, лака или деформации. Этот простой тест занимает несколько секунд, но избавляет от многих часов напрасных усилий в поисках неправильного режима отказа.

Электрическая проверка требует измерения как сопротивления катушки, так и фактического рабочего напряжения. Показания сопротивления, выходящие за пределы диапазона спецификации (обычно 50–200 Ом для катушек постоянного тока, 10–50 Ом для катушек переменного тока), указывают на повреждение катушки. Однако сопротивление само по себе дает неполную картину. Измерение напряжения на разъеме соленоида под нагрузкой выявляет падение напряжения из-за ослабленных соединений или проводов недостаточного сечения. Соленоид, рассчитанный на 24 В постоянного тока, который получает только 18 В постоянного тока из-за сопротивления провода, может генерировать недостаточное усилие для перемещения золотника, преодолевая силы трения и давления. Электромагнитная сила изменяется в зависимости от квадрата напряжения (F ∝ V²), что делает падение напряжения особенно разрушительным.

Седельные клапаны сталкиваются с другими механическими проблемами, чем золотниковые клапаны. Вместо износа в результате скользящего движения седельные клапаны зависят от давления конуса или шарика на соответствующую поверхность седла для достижения уплотнения. Контактное напряжение концентрируется на узкой линии вокруг седла. Если твердая частица застревает на этой уплотняющей поверхности, давление системы загоняет частицу в более мягкий металл, создавая постоянный отпечаток или ямку. Даже после удаления частиц поврежденная линия уплотнения допускает утечку. Этот вид отказа объясняет, почему седельные клапаны часто переходят от идеального уплотнения к значительной утечке без особого предупреждения.

Тепловидение предлагает неинвазивный метод обнаружения внутренней утечки до того, как она станет критической. Высокоскоростной поток через увеличенные из-за износа зазоры выделяет тепло за счет дросселирования. Инфракрасная камера, сканирующая корпус клапана, выявляет горячие точки в местах с аномальным внутренним потоком. Разница температур в 10–20°C над окружающей средой указывает на значительные пути утечки. Это раннее предупреждение позволяет проводить плановое техническое обслуживание до того, как полный отказ остановит производство.

Лаборатории анализа нефти проверяют образцы жидкостей на предмет загрязнения частицами и химического разложения. Подсчет частиц определяет код чистоты ISO 4406 и определяет, правильно ли работают системы фильтрации. Проверка кислотного числа показывает уровень окисления. Что наиболее важно при проблемах, связанных с лаком, запрос на анализ MPC позволяет заблаговременно предупредить об образовании липких отложений до того, как клапаны начнут заедать. Комплексная программа анализа масла выявляет проблемы с загрязнениями до того, как они разрушат дорогие клапаны.

| Симптом | Возможная причина | Диагностическая проверка | Средство |

|---|---|---|---|

| Клапан не переключается | 1) Катушка сгорела/разомкнута 2) Катушка застряла от лака. 3) Искажение тела |

1) Измерьте сопротивление катушки. 2) Попробуйте ручное переопределение. 3) Немного ослабьте болты крепления. |

1) Замените катушку и устраните залипание. 2) Очистите клапан, установите лаковый фильтр. 3) Вернитесь к спецификации. |

| Катушка постоянно горит | 1) Заедание золотника приводит к броскам переменного тока. 2) Перенапряжение 3) Высокая частота цикла |

1) Проверьте трение золотника. 2) Измерьте напряжение на клеммах 3) Просмотрите логику управления. |

1) Исправить привязку или перейти на DC 2) Правильный источник питания 3) Улучшите охлаждение или сократите циклы. |

| Привод дрейфует | 1) Внутренний износ/утечка 2) Неисправность уплотнения 3) Загрязненная жидкость |

1) Заблокируйте порты и измерьте падение давления. 2) Проверьте поток обратной линии. 3) Проверьте чистоту жидкости. |

1) Замените клапан 2) Заменить сальники. 3) Фильтруйте масло по целевому стандарту ISO. |

| Чрезмерный шум | 1) Кавитация 2) Гудение соленоида переменного тока |

1) Анализ частоты шума 2) Осмотрите поверхность якоря на наличие грязи. |

1) Увеличьте противодавление, удалите воздух. 2) Очистите поверхности полюсов или переключитесь на постоянный ток. |

В руководстве по устранению неполадок синтезируются взаимосвязи «симптом-причина-решение», с которыми чаще всего сталкиваются выездные специалисты. Следование этому структурированному подходу сокращает время диагностики и одновременно увеличивает вероятность успешного устранения неисправности с первого раза.

Переход к профилактическому обслуживанию

Понимание механизмов отказов позволяет перейти от реагирования на аварийное обслуживание к стратегиям прогнозируемого обслуживания на основе состояния. Вместо того, чтобы ждать, пока клапаны выйдут из строя во время производства, прогнозные подходы обнаруживают ухудшение качества на ранней стадии и планируют ремонт во время планового простоя.

Установление базовых показателей производительности обеспечивает основу для программ прогнозирования. Запись новых характеристик клапана, включая усилие ручного срабатывания, потребление электрического тока, скорость внутренней утечки и акустическую сигнатуру, создает справочные данные. Периодические измерения, показывающие отклонение от базового уровня, исследование триггера до того, как произойдет полный отказ.

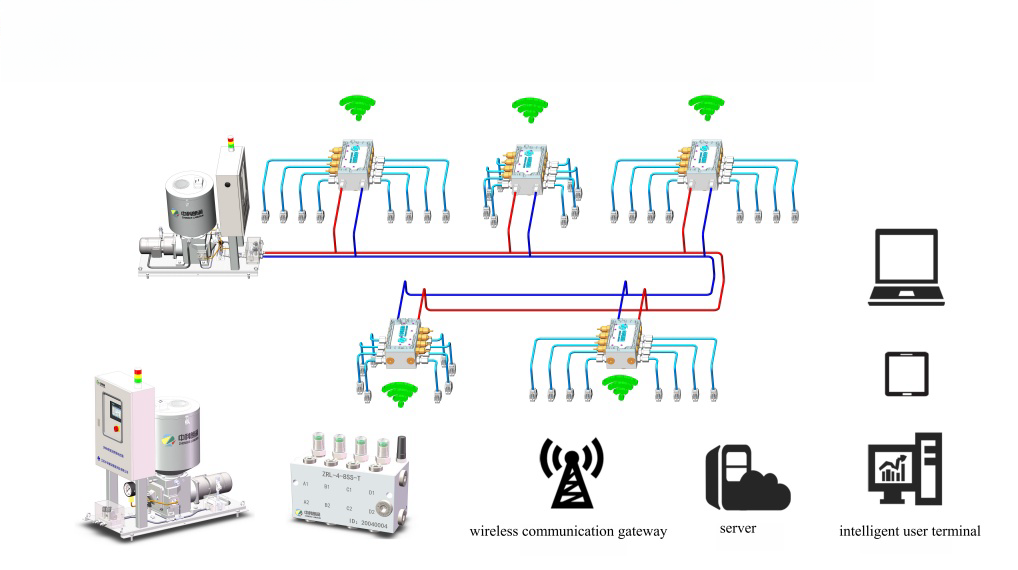

Контроль загрязнения заслуживает первоочередного внимания, учитывая, что он несет ответственность за большинство сбоев. Регулярный отбор проб масла с подсчетом частиц и тестированием MPC выявляет проблемы до того, как клапаны заклинят. Системы, в которых коды чистоты ISO превышают целевые значения, требуют немедленной проверки системы фильтрации и, возможно, замены фильтрующего элемента. Значения MPC ΔE, превышающие 30, требуют установки электростатических или смоляных систем удаления лака.

Интервалы замены компонентов должны отражать фактические условия эксплуатации, а не произвольные периоды времени. Клапаны, работающие миллионы раз в год, требуют более частой замены уплотнений, чем редко эксплуатируемые клапаны. Температура, тип жидкости и уровни давления влияют на скорость деградации. Сбор данных об истории отказов позволяет осуществлять статистический прогноз срока службы, адаптированный к конкретным приложениям. На некоторых предприятиях используются счетчики циклов работы клапанов, которые запускают техническое обслуживание на основе фактического использования, а не календарного времени.

Обучение обслуживающего персонала правильным процедурам установки предотвращает механические повреждения, которые мешают специалистам по устранению неполадок. Создание документированных процедур с заданными значениями крутящего момента, последовательностью затяжки и проверками плоскостности обеспечивает согласованность результатов для всех смен и технических специалистов. Динамометрические ключи следует регулярно калибровать и использовать при всех работах по установке клапана.

Анализ конструкции системы может выявить условия, ускоряющие износ клапана. Неподходящие дренажные линии пилотного клапана, отсутствие глушителей ударов давления и неправильный размер клапана – все это способствует преждевременному выходу из строя. Решение этих проблем на уровне системы снижает частоту отказов более эффективно, чем простая замена клапанов идентичными устройствами, которые сталкиваются с такими же опасными условиями.

Анализ затрат и выгод решительно отдает предпочтение профилактическому техническому обслуживанию критически важных систем, где отказ клапана приводит к дорогостоящему простою. Хотя программы прогнозирования требуют инвестиций в испытательное оборудование и обучение, окупаемость достигается за счет устранения незапланированных простоев, увеличения срока службы компонентов и снижения затрат на аварийный ремонт. На заводах, реализующих комплексные программы прогнозирования, число отказов, связанных с клапанами, обычно снижается на 60–80 процентов в течение двух лет.

Заключение

Отказ гидрораспределителя возникает в результате взаимодействия нескольких механизмов, а не отдельных изолированных причин. Загрязнения доминируют в статистике отказов, но проявляются в различных физических процессах: твердые частицы вызывают абразивный износ, а мягкие лаковые отложения вызывают химическое прилипание. Электрические сбои обычно возникают из-за механического заедания, которое препятствует правильной работе соленоида. Деградация уплотнения чаще отражает химическую несовместимость или механическую экструзию, чем простое старение. Гидродинамические силы повреждают точные поверхности из-за кавитации и высокоскоростной эрозии. Напряжение при установке приводит к геометрическим искажениям, которые сковывают движущиеся части.

Эффективное предотвращение отказов требует мышления на уровне системы, которое выходит за рамки самого клапана. Чистота жидкости в соответствии со стандартами ISO 4406, соответствующими типу клапана, является основой. Химическая совместимость уплотнений и гидравлической жидкости предотвращает катастрофическое набухание. Правильные процедуры установки обеспечивают соблюдение критических внутренних зазоров. Устранение проблем конструкции системы, которые приводят к чрезмерному падению давления или недостаточному охлаждению, значительно продлевает срок службы клапана.

Переход от реактивного обслуживания к прогнозирующему мониторингу состояния отделяет высокопроизводительные операции от операций, подверженных неожиданным сбоям. Программы анализа масла, тепловизионные исследования и акустический мониторинг выявляют проблемы на ранних стадиях, когда корректирующие действия не требуют больших затрат и не требуют аварийного простоя. Понимание фундаментальной физики и химии, лежащих в основе отказов клапанов, превращает техническое обслуживание из замены деталей в обеспечение надежности.