Когда инженеры и технические специалисты ищут «какие три типа клапанов», они часто удивляются, обнаружив, что не существует единого универсального ответа. Истина более тонкая, чем простой список из трех категорий. Классификация клапанов полностью зависит от условий эксплуатации, независимо от того, работаете ли вы с гидравлическими энергосистемами, промышленными технологическими трубопроводами или интеграцией механических приводов.

Эта сложность — не ошибка в инженерной терминологии, а особенность. Различные отраслевые дисциплины разработали свои собственные системы классификации, поскольку они отдают приоритет различным характеристикам клапанов. Проектировщик гидравлической системы фокусируется на функциях управления, в то время как инженер технологической установки заботится об обслуживании, а техник по техническому обслуживанию должен понимать типы механического движения для выбора привода и пространственного планирования.

В этом подробном руководстве мы рассмотрим три наиболее авторитетные системы классификации, которые определяют типы клапанов в различных инженерных контекстах. Каждая платформа представляет собой законный ответ на вопрос «трех типов», подкрепленный отраслевыми стандартами и требованиями реальных приложений.

Рамка первая: функциональная классификация в гидроэнергетических системах

В гидравлических и пневматических системах клапаны служат логическими исполнителями цепей передачи мощности. Три основных типа клапанов в этой схеме основаны на функции управления: распределительные клапаны, клапаны регулирования давления и клапаны регулирования расхода. Эта классификация доминирует в технике автоматизации и четко признана в стандартах ISO 1219 (символы гидравлической энергии) и NFPA T3.10.19.

Распределительные клапаны

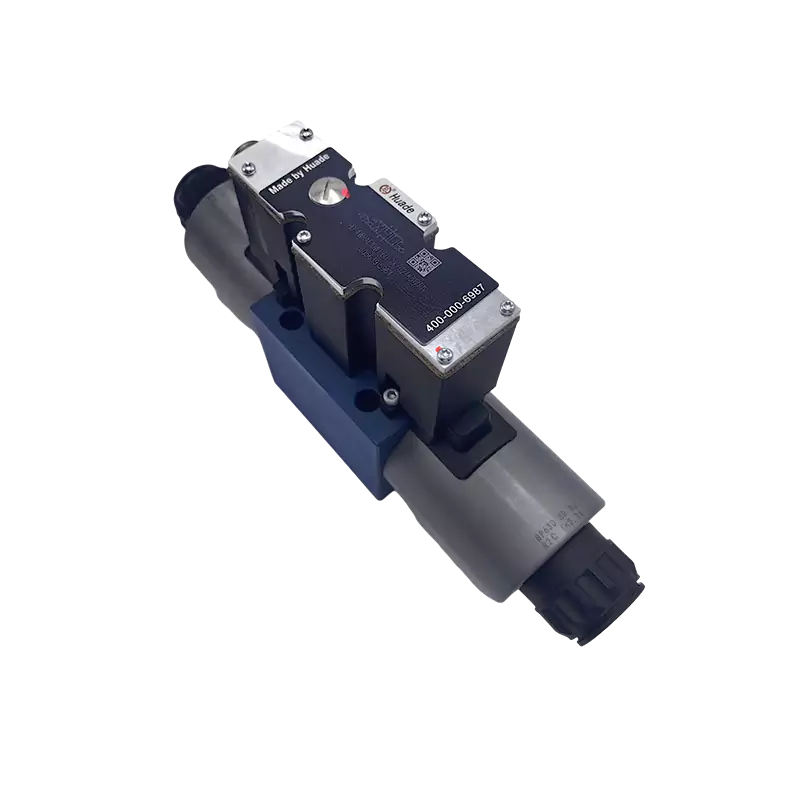

Распределительные клапаны (DCV) составляют логическую основу любой гидроэнергетической системы. Их основная функция — направлять, отклонять или блокировать пути потока жидкости внутри контура, тем самым определяя направление движения исполнительных механизмов, таких как гидравлические цилиндры (выдвижение, втягивание или удержание) или гидравлических двигателей (по часовой стрелке, против часовой стрелки или остановка).

Внутренняя архитектура DCV подразделяется на две доминирующие концепции проектирования: золотниковые клапаны и тарельчатые клапаны. Золотниковые клапаны состоят из точно обработанного цилиндрического элемента (золотника) с площадками и канавками, которые скользят внутри соответствующего отверстия. Когда золотник перемещается в осевом направлении, он закрывает или открывает отверстия в корпусе клапана, перенаправляя пути жидкости. Эта конструкция превосходно реализует сложную логику переключения: с помощью одного корпуса клапана можно реализовать 4-ходовую 3-позиционную или 5-ходовую 2-позиционную конфигурацию. Однако золотниковые клапаны имеют присущую им физическую характеристику, называемую зазорным уплотнением. Для обеспечения плавного скольжения между золотником и отверстием должен быть радиальный зазор в несколько микрометров. Это создает неизбежную внутреннюю утечку (перепуск золотника) под давлением, что делает золотниковые клапаны непригодными для длительного удержания нагрузки без вспомогательных обратных клапанов.

В тарельчатых клапанах, напротив, используется подвижный запорный элемент (конус, шар или диск), который прижимается к седлу перпендикулярно потоку. Это создает контактное уплотнение или лицевое уплотнение. В закрытом состоянии давление в системе фактически помогает более плотно прижать элемент к седлу, обеспечивая надежную, почти нулевую герметизацию утечки. Это делает тарельчатые клапаны идеальными для удержания нагрузки, защитного отключения и изоляции под высоким давлением. Ход обычно короткий, что приводит к чрезвычайно быстрому времени отклика, а открывающее действие обеспечивает эффект самоочистки, что обеспечивает превосходную устойчивость к загрязнению конструкции тарельчатых клапанов по сравнению с золотниками.

Спецификация DCV соответствует стандартной системе обозначений, основанной на «путях» (количество портов для жидкости) и «позициях» (количество стабильных состояний катушки). Например, 4-ходовой 3-позиционный клапан (4/3) имеет четыре порта — давление (P), резервуар (T) и два рабочих канала (A, B) — и три стабильных положения. Состояние центра трехпозиционных клапанов имеет решающее значение для поведения системы. Закрытый центр О-типа блокирует все порты, блокируя приводы в нужном положении, но вызывая повышение давления в насосе. Поплавковый центр типа H соединяет A, B и T, блокируя P, позволяя приводу свободно плавать. Тандемный центр Y-типа соединяет P и T, блокируя A и B, разгружая насос в резервуар и уменьшая выделение тепла, сохраняя при этом блокировку привода.

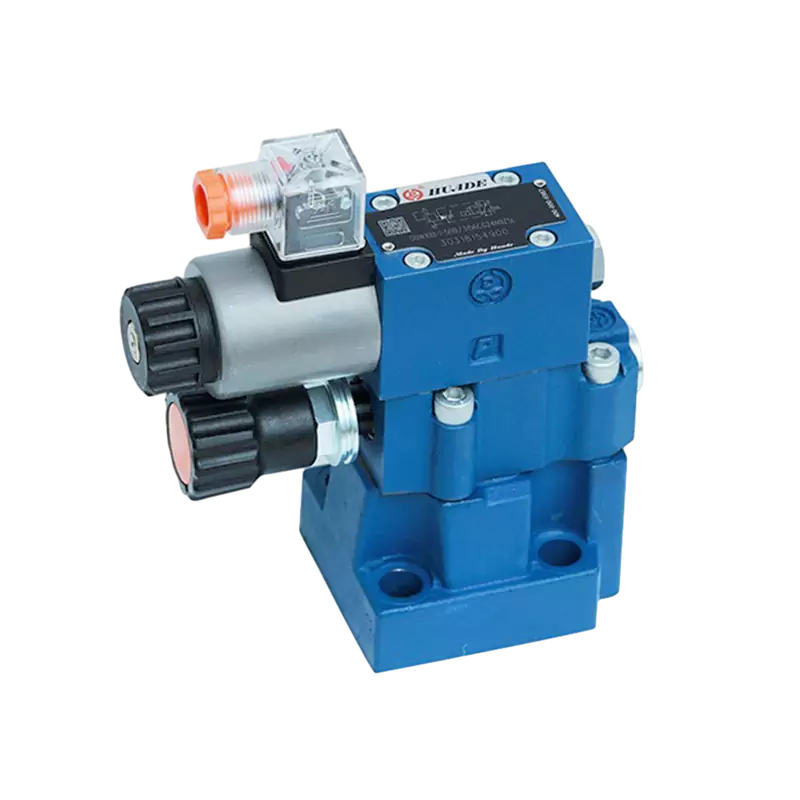

Клапаны регулирования давления

В гидравлической физике давление равно силе на единицу площади ($$P = Ф/А$$). Таким образом, управление давлением в системе по сути является контролем выходной силы привода. Клапаны регулирования давления ограничивают максимальное давление в системе или регулируют давление в локальном контуре для поддержания безопасных условий эксплуатации и достижения целей управления усилием.

Краеугольным камнем безопасности служит предохранительный клапан — нормально закрытый клапан, подключенный параллельно с системой. Когда давление в системе превышает порог силы, установленный пружиной, клапан открывается и отводит излишки жидкости обратно в резервуар, тем самым ограничивая максимальное давление в системе. Это предотвращает катастрофический выход из строя шлангов, уплотнений и приводов в условиях перегрузки. Предохранительные клапаны прямого действия реагируют быстро, но демонстрируют значительное перерегулирование давления (разница между давлением открытия и давлением полного потока). В предохранительных клапанах с пилотным управлением используется небольшой пилотный клапан для управления открытием главного золотника, что обеспечивает более пологую характеристику давления-расхода, которая поддерживает более стабильное давление в системе в широком диапазоне расхода. Конструкции с пилотным управлением также облегчают дистанционную регулировку давления и функции разгрузки системы.

Редукционные клапаны, несмотря на внешнее сходство, работают по принципиально иному принципу. Это нормально открытые клапаны, установленные последовательно в контуре. Они дросселируют поток для снижения давления на выходе и используют обратную связь по давлению на выходе для поддержания постоянного пониженного давления независимо от колебаний давления на входе. Это важно, когда один гидравлический источник должен обслуживать несколько контуров с разными требованиями к давлению — например, основной системе требуется 20 МПа (2900 фунтов на квадратный дюйм) для усилия цилиндра, тогда как вспомогательному контуру зажима требуется только 5 МПа (725 фунтов на квадратный дюйм).

Клапаны последовательности контролируют порядок операций, оставаясь закрытыми до тех пор, пока давление на входе не достигнет заданного значения, а затем автоматически открываясь, чтобы обеспечить поток в последующие контуры. В отличие от предохранительных клапанов, которые сбрасывают жидкость в резервуар, клапаны последовательности направляют выпускной поток в рабочие контуры и поэтому обычно требуют внешнего дренажного соединения для устранения утечек в камере управления без загрязнения сигнала рабочего порта.

Уравновешивающие клапаны имеют решающее значение для подъемных систем и систем вертикального перемещения. Установленные в возвратной линии цилиндра, они настроены на давление, немного превышающее то, которое создает нагрузка под действием силы тяжести. Создавая противодавление, они предотвращают свободное падение груза под действием силы тяжести, обеспечивая плавный контролируемый спуск. Современные противовесные клапаны оснащены обратным клапаном, обеспечивающим свободный обратный поток при подъемных операциях.

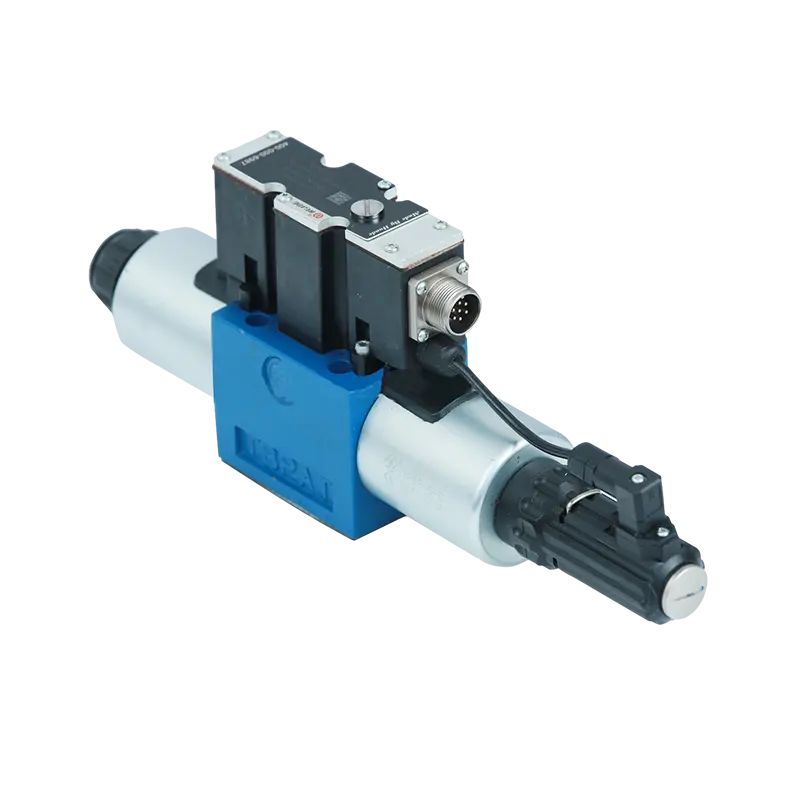

Клапаны регулирования расхода

Клапаны регулирования потока регулируют объем жидкости через клапан в единицу времени, тем самым контролируя скорость привода (скорость выдвижения/втягивания цилиндра или скорость вращения двигателя). Основное уравнение потока через отверстие имеет вид$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, где Q — скорость потока, A — площадь отверстия, а ΔP — перепад давления на отверстии.

Простейшим регулятором расхода является игольчатый клапан, относящийся к категории некомпенсированных. Согласно приведенному выше уравнению, расход Q зависит не только от площади отверстия A, но и от квадратного корня из перепада давления ΔP. Если нагрузка меняется, ΔP меняется, вызывая нестабильность скорости. Чтобы решить эту фундаментальную проблему, клапаны регулирования расхода с компенсацией давления включают внутренний редукционный клапан с постоянным перепадом давления (компенсатор), включенный последовательно с дросселирующим отверстием. Этот компенсатор автоматически регулирует свое открытие в зависимости от давления нагрузки, чтобы поддерживать постоянное ΔP на главном отверстии. При постоянном ΔP поток Q становится функцией только площади открытия A, обеспечивая независимое от нагрузки регулирование постоянной скорости.

Положение контура клапанов регулирования расхода определяет метод регулирования скорости. При управлении расходомером клапан управляет потоком, поступающим в привод. Это подходит для приложений с постоянными резистивными нагрузками, но не может создавать противодавление — при воздействии обгонных нагрузок, таких как движение под действием силы тяжести, привод убегает. Управление расходомером устанавливает клапан, контролирующий поток, выходящий из привода. За счет создания противодавления на обратной стороне создается более жесткая гидравлическая поддержка, которая эффективно предотвращает разгон груза и обеспечивает превосходную плавность движения. Однако противодавление может вызвать повышение давления во впускной камере, что требует тщательной проверки номинального давления во время проектирования.

| Тип клапана | Основная функция | Параметр управления | Типичные применения | Ключевые стандарты |

|---|---|---|---|---|

| Направленное управление | Прокладывайте пути прохождения жидкости | Направление потока | Последовательность цилиндров, реверс двигателя, логические схемы | ISO 5599, NFPA T3.6.1 |

| Контроль давления | Ограничьте или отрегулируйте давление | Давление в системе/контуре | Защита системы, контроль силы, упорядочение нагрузки | ИСО 4411, САЭ J1115 |

| Управление потоком | Регулируйте скорость потока | Скорость привода | Контроль скорости, синхронизация, управление скоростью подачи | ISO 6263, NFPA T3.9.13 |

Схема вторая: Классификация режимов работы в технологических трубопроводах

Когда мы переносим контекст с гидроэнергетических контуров на промышленные технологические установки, включая нефть и газ, химическую переработку, очистку воды и производство электроэнергии, три типа клапанов классифицируются по их эксплуатационным обязанностям в системе трубопроводов. Эта концепция признает запорные, регулирующие и обратные клапаны фундаментальной троицей. Эта классификация доминирует в разработке P&ID (схем трубопроводов и приборов) и отражена в таких стандартах трубопроводов, как ASME B31.3 и API 600.

Запорные клапаны

Запорные клапаны (также называемые запорными клапанами или запорными клапанами) предназначены для обеспечения либо полного потока, либо полной блокировки. Они работают в полностью открытом или полностью закрытом положениях и никогда не должны использоваться для регулирования. Длительная работа в частично открытых положениях приводит к тому, что высокоскоростная жидкость разрушает уплотняющие поверхности в результате явления, называемого волочением проволоки, что ухудшает характеристики уплотнения и приводит к катастрофическим утечкам.

Шаровые краны представляют собой современный стандарт поворотного запорного устройства. Запорным элементом служит сфера со сквозным отверстием. Поворот на 90 градусов обеспечивает быстрое и эффективное полное открытие или полное закрытие. Полнопроходные шаровые краны имеют диаметр отверстия, соответствующий диаметру трубы, что приводит к незначительному сопротивлению потоку. Механизм уплотнения принципиально различается в конструкциях с плавающим шаром и конструкциях с цапфой. В плавающих шаровых кранах шар поддерживается только седлами и «плавает» внутри корпуса. Давление среды прижимает шар к седлу, расположенному ниже по потоку, создавая герметичное уплотнение. Эта конструкция работает при низком и среднем давлении и малых диаметрах, но в условиях высокого давления и большого диаметра рабочий крутящий момент становится огромным, и седла деформируются под нагрузкой. Шаровые краны на цапфе механически фиксируют шар между верхней и нижней цапфами, предотвращая его перемещение. Давление среды прижимает подпружиненные седла к шару, обеспечивая герметичность. Такая конструкция значительно снижает рабочий крутящий момент и обеспечивает функцию двойной блокировки и стравливания (DBB), что делает ее выбором API 6D для трубопроводной передачи и приложений с высоким давлением.

Задвижки требуют многооборотной работы, что означает медленное открытие и закрытие. Хотя это предотвращает гидравлический удар, это делает их непригодными для аварийного отключения. Уплотнительные поверхности также подвержены истиранию (холодной сварке металлических поверхностей под давлением и трением).

Шаровые краны представляют собой современный стандарт поворотного запорного устройства. Запорным элементом служит сфера со сквозным отверстием. Поворот на 90 градусов обеспечивает быстрое и эффективное полное открытие или полное закрытие. Полнопроходные шаровые краны имеют диаметр отверстия, соответствующий диаметру трубы, что приводит к незначительному сопротивлению потоку. Механизм уплотнения принципиально различается в конструкциях с плавающим шаром и конструкциях с цапфой. В плавающих шаровых кранах шар поддерживается только седлами и «плавает» внутри корпуса. Давление среды прижимает шар к седлу, расположенному ниже по потоку, создавая герметичное уплотнение. Эта конструкция работает при низком и среднем давлении и малых диаметрах, но в условиях высокого давления и большого диаметра рабочий крутящий момент становится огромным, и седла деформируются под нагрузкой. Шаровые краны на цапфе механически фиксируют шар между верхней и нижней цапфами, предотвращая его перемещение. Давление среды прижимает подпружиненные седла к шару, обеспечивая герметичность. Такая конструкция значительно снижает рабочий крутящий момент и обеспечивает функцию двойной блокировки и стравливания (DBB), что делает ее выбором API 6D для трубопроводной передачи и приложений с высоким давлением.

Регулирующие клапаны

Регулирующие клапаны (также называемые регулирующими клапанами или дроссельными клапанами) предназначены для регулирования сопротивления потоку и, таким образом, контроля расхода, давления или температуры. В отличие от запорных клапанов, они должны выдерживать высокие скорости, турбулентность, кавитацию или всплеск, возникающие при частичном открытии. Они никогда просто не открываются и не закрываются — они живут в зоне дросселирования.

Нягледзячы на гэтыя тэхналагічныя магчымасці, фундаментальная канструкцыя зваротнага клапана RVP 30, верагодна, застанецца нязменнай. Спружынны талеркавы механізм зарэкамендаваў сябе за дзесяцігоддзі службы ў незлічоных прымяненнях. Любыя лічбавыя ўдасканаленні будуць дапаўняць, а не замяняць асноўныя механічныя функцыі.

В дисковых затворах для регулирования потока используется диск, вращающийся внутри потока. Традиционные концентрические дроссельные заслонки служат для простых систем водоснабжения низкого давления, но эксцентрические дроссельные заслонки вышли на арену высокопроизводительного управления. В конструкциях с двойным смещением ось штока смещена как от центра диска, так и от центральной линии трубы. Этот кулачковый эффект заставляет диск быстро подниматься от седла при открытии, уменьшая трение и износ. В конструкциях с тройным смещением добавляется третье угловое смещение между осью посадочного конуса и осевой линией трубы. Это обеспечивает работу без трения, обеспечивая жесткое уплотнение металл-металл, обеспечивающее герметичность, нулевую утечку и выдерживающее экстремальные температуры и давление. Дроссельные затворы с тройным эксцентриситетом и металлическим седлом доминируют в суровых условиях эксплуатации, связанных с паром и углеводородами.

Физика определения размеров клапана требует выбора на основе расчетов. Коэффициент расхода ($$C_v$$) определяет количество галлонов в минуту воды с температурой 60°F, протекающей через клапан при перепаде давления 1 фунт на квадратный дюйм. Он служит универсальным показателем пропускной способности клапана. Формула определения размера$$C_v = Q\\sqrt{SG/\\Delta P}$$связывает расход Q, удельный вес SG и перепад давления ΔP.

Критически важным для работы с тяжелыми жидкостями является понимание всплесков и кавитации. Когда жидкость ускоряется через контрактную вену клапана (минимальную площадь), скорость достигает пика, а давление достигает самой низкой точки. Ниже по течению давление частично восстанавливается. Мигание происходит, когда давление после контракта вены не может подняться выше давления паров жидкости - жидкость постоянно испаряется в двухфазный поток, а высокоскоростная парожидкостная смесь вызывает серьезные эрозионные повреждения. Кавитация возникает, когда давление контрактной вены падает ниже давления пара (образуются пузырьки), но давление ниже по течению восстанавливается выше давления пара. Пузырьки взрываются, создавая чрезвычайно локализованные микроструи и ударные волны, которые вызывают катастрофический шум, вибрацию и точечную коррозию материала. Коэффициент восстановления давления ($$F_L$$) характеризует кавитационную стойкость клапана. Проходные клапаны обычно имеют высокую$$F_L$$значения (низкий уровень восстановления), обеспечивая превосходную стойкость к кавитации по сравнению с шаровыми и дроссельными клапанами (низкий уровень восстановления).$$F_L$$, высокое восстановление).

Обратные клапаны

Обратные клапаны (обратные клапаны) представляют собой автоматические устройства, которые открываются при прямом потоке и закрываются при обратном. Они в первую очередь защищают насосы от повреждения при обратном вращении и предотвращают дренаж системы. В отличие от клапанов других типов, они работают без внешних управляющих сигналов — силу срабатывания обеспечивают импульс жидкости и сила тяжести.

Поворотные обратные клапаны имеют диск, который вращается вокруг шарнирного пальца. Они обладают низким сопротивлением потоку, но склонны к вибрации диска в условиях низкой скорости или пульсирующего потока. В приложениях с быстрым реверсом потока проверки качания могут вызвать разрушительный гидравлический удар, когда диск захлопнется. Подъемные обратные клапаны имеют диск, который перемещается вертикально, по конструкции аналогичный шаровым клапанам. Они обеспечивают герметичное уплотнение и выдерживают высокое давление, но обладают высоким сопротивлением потоку и подвержены закупорке мусором. Обратные клапаны с наклонным диском представляют собой решение премиум-класса для крупных насосных станций (защита от наводнений, водоснабжение). Ось поворота диска расположена рядом с посадочной поверхностью, создавая сбалансированную конструкцию аэродинамического профиля. Короткий ход обеспечивает чрезвычайно быстрое закрытие с амортизирующим действием, что значительно снижает скачки давления при гидроударах.

| Тип клапана | Режим работы | Состояния позиции | Возможность регулирования | Первичные стандарты |

|---|---|---|---|---|

| Изоляция/Блок | Только вкл-выкл | Полностью открыт или полностью закрыт | Не рекомендуется | Нет (встроенная пружина/груз) |

| Регулирование/Контроль | Модулирующий | Любое положение в ударе | Основная функция | МЭК 60534, АНСИ/ИСА-75 |

| Невозврат | Автоматический | Самодействующий по потоку | Н/Д (двоичная проверка) | API 594, БС 1868 |

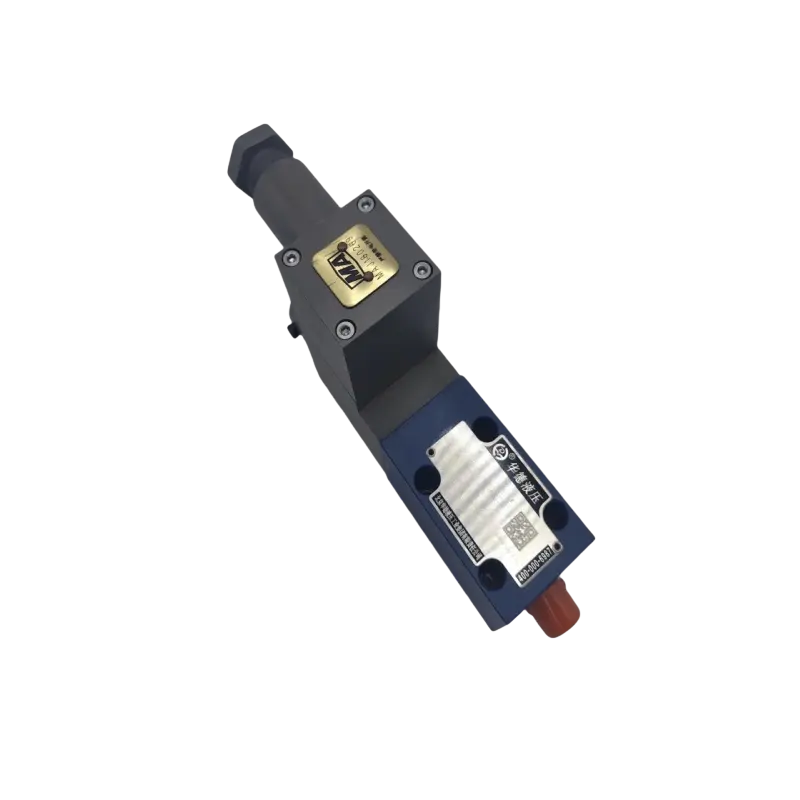

Структура третья: Классификация механического движения для интеграции приводов

Третья основная система классификации классифицирует клапаны по траектории физического движения их затворного элемента. Эта перспектива важна для выбора привода (пневматического, электрического, гидравлического), планирования пространственной компоновки и разработки стратегии технического обслуживания. Эти три типа представляют собой клапаны с линейным движением, клапаны с поворотным движением и автоматические клапаны.

Клапаны линейного перемещения

Клапаны линейного перемещения имеют запорные элементы, которые перемещаются по прямой, перпендикулярно или параллельно направлению потока. Типичные примеры включают задвижки, шаровые клапаны, мембранные клапаны и пережимные клапаны. Линейное движение обычно преобразует вращательный момент в массивное линейное усилие через резьбовые штоки, обеспечивая превосходную силу уплотнения (высокое напряжение посадки агрегата). Реакция дросселирования имеет тенденцию быть более линейной, что подходит для приложений высокоточного управления. Однако длина хода обычно большая, что приводит к большой высоте клапана (значительные требования к высоте).

Мембранные клапаны и пережимные клапаны заслуживают особого внимания в конструкциях линейных клапанов из-за их уникальной характеристики «изоляции среды». Эти клапаны перекрывают поток путем сжатия гибкой диафрагмы или эластомерной втулки, полностью изолируя приводной механизм от технологической среды. Это обеспечивает важные преимущества в санитарных применениях (фармацевтика, пищевая промышленность и производство напитков), где предотвращение загрязнения имеет первостепенное значение, а также при работе со шламами (горнодобывающая промышленность, сточные воды), где абразивные частицы быстро разрушают металлические детали отделки. Выбор материала диафрагмы или втулки (PTFE, EPDM, натуральный каучук) становится основным фактором совместимости, а не металлургии корпуса.

Поворотные клапаны

Клапаны поворотного типа имеют запорные элементы, которые вращаются вокруг оси, обычно на 90 градусов, для достижения полного хода. Репрезентативные примеры включают шаровые краны, дроссельные заслонки и пробковые клапаны. Эти конструкции отличаются компактной конструкцией, малым весом и быстрой работой. Они превосходны в установках с ограниченным пространством и в приложениях, требующих быстрого срабатывания. Сертификационные испытания на пожаробезопасность в соответствии с API 607 или API 6FA являются обычными для поворотных клапанов, работающих на углеводородах, и проверяют, срабатывает ли резервное уплотнение «металл к металлу», если мягкие седла сгорают во время пожара.

Профиль крутящего момента поворотных клапанов непостоянен по ходу хода. Пиковый крутящий момент возникает при открытии (преодоление статического трения и перепада давления) и в конце закрытия (сжатие седел до окончательной посадки). Крутящий момент в середине хода – это, прежде всего, динамический крутящий момент жидкости. Выбор привода должен основываться на максимальном крутящем моменте с соответствующими коэффициентами запаса прочности, обычно от 1,25 до 1,50 для нормальной эксплуатации и до 2,00 для приложений аварийного отключения. В пневматических приводах поворотных клапанов обычно используются реечные или кулисные механизмы. Конструкция с кулисным механизмом обеспечивает U-образную кривую выходного крутящего момента, которая естественным образом соответствует высокому крутящему моменту в конечных точках, характерному для шаровых и дроссельных клапанов, что приводит к более высокому КПД и позволяет уменьшить размер привода.

Управление потоком

Самосрабатывающие клапаны не требуют внешнего источника питания — электрического, пневматического или гидравлического. Они работают исключительно за счет энергии самой технологической среды. Обратные клапаны используют кинетическую энергию жидкости, предохранительные и предохранительные клапаны используют силу статического давления, а автономные регуляторы давления используют обратную связь по балансу давления. Отсутствие внешнего питания делает эти клапаны безотказными для некоторых критических применений.

Однако автоматические клапаны демонстрируют характеристики гистерезиса и зоны нечувствительности из-за физического баланса между силой жидкости и механической силой пружины в сочетании с трением. Гистерезис означает, что давление открытия и давление повторного закрытия различаются — клапан «помнит» свое предыдущее состояние. Мертвая зона — это входной диапазон, в котором не происходит изменения выходного сигнала. Чрезмерная зона нечувствительности приводит к нестабильности управления, в то время как соответствующий гистерезис (например, продувка предохранительных клапанов — разница между давлением срабатывания и давлением повторного срабатывания) необходим для предотвращения вибрации клапана (быстрая циклическая работа, которая повреждает седла и создает опасные колебания давления). Такие стандарты, как ASME, раздел VIII, раздел 1 (коды для котлов и сосудов под давлением), предъявляют особые требования к производительности для автоматических предохранительных и предохранительных устройств.

| Тип движения | Характеристика хода | Типичные приводы | Требования к пространству | Скорость отклика |

|---|---|---|---|---|

| Линейное движение | Длинный ход, высокая тяга | Поршневой цилиндр, электродвигатель + ходовой винт | Высокая вертикаль (пространство по высоте) | От медленного до умеренного |

| Вращательное движение | Четвертьоборотный (90°) | Реечная шестерня, кулисный механизм, четвертьоборотный электрический | Низкая вертикальная, умеренная радиальная | Быстрый |

| Самодействующий | Переменная (управляемая СМИ) | Нет (встроенная пружина/груз) | Минимальный (без привода) | Зависит от дизайна |

Выбор правильной структуры классификации для вашего приложения

Понимание того, какую из этих трех инфраструктур применить, зависит от вашего конкретного инженерного контекста и приоритетов принятия решений. Если вы проектируете автоматизированную производственную ячейку с гидравлическими цилиндрами и вам необходимо запрограммировать последовательность движений, функциональная классификация гидравлической энергии (направление, давление, поток) предоставит вам необходимую логическую структуру. В ваших принципиальных схемах будут использоваться символы ISO 1219, которые непосредственно соответствуют этим функциональным категориям, а ваш подход к устранению неполадок будет сосредоточен на том, какая функция управления дала сбой.

Если вы проектируете химический или нефтеперерабатывающий завод и разрабатываете P&ID, классификация эксплуатационных режимов (изоляция, регулирование, невозврат) соответствует тому, как инженеры-технологи думают об управлении потоками материалов. В документах по спецификации клапанов клапаны будут классифицированы по режиму эксплуатации, и ваши спецификации материалов (API 6D для шаровых кранов для трубопроводов, IEC 60534 для регулирующих клапанов, API 594 для обратных клапанов) естественным образом следуют этой схеме. Это различие имеет значение для закупок: шаровой кран для изолирующего режима может иметь другой материал трима, класс утечки седла и размер привода, чем шаровой кран для дросселирования идентичного размера.

Если вы техник по механическому обслуживанию, планирующий замену клапана в перегруженном аппаратном помещении, или выбираете комплекты приводов, классификация механического движения (линейное, вращательное, автоматическое срабатывание) определяет ваши практические решения. Вам необходимо знать, есть ли у вас вертикальный зазор для выдвижного штока, подходит ли существующая схема крепления привода к поворотным четвертьоборотным клапанам и есть ли у вас доступ к клапану во время работы. Эта классификация также влияет на вашу стратегию инвентаризации запасных частей — штоки и уплотнения клапанов линейного перемещения имеют разные характеры износа и процедуры замены по сравнению с подшипниками и седлами поворотных клапанов.

Реальность такова, что опытные инженеры плавно перемещаются между этими структурами в зависимости от вопроса, на который они отвечают. Регулирующий клапан на нефтеперерабатывающем заводе можно одновременно описать как клапан регулирования расхода (функция гидравлической энергии), регулирующий клапан (технологическое обслуживание) и клапан линейного перемещения (механическая реализация). Каждое описание верно в своем контексте и каждое предоставляет различную информацию для принятия решений. Ключевым моментом является признание того, что классификация клапанов — это не жесткая таксономия, а скорее гибкий набор инструментов.

Современные стандарты клапанов часто объединяют несколько концепций. Например, IEC 60534 охватывает регулирующие клапаны и рассматривает как функциональные требования (характеристики расхода, диапазон регулирования), так и механические аспекты (крепление привода, конструкция штока). API 6D охватывает трубопроводную арматуру и определяет эксплуатационные характеристики (классы изоляции и дросселирования), а также детализирует механические характеристики (выдвижной шток или невыдвижной шток, требования к монтажу цапфы). Эта межплатформенная интеграция отражает то, что реальные инженерные проекты требуют целостного понимания, а не изолированных категориальных знаний.

Вывод: контекст определяет классификацию

Для инженеров, работающих в разных дисциплинах, например, проектирующих интегрированные системы управления технологическими процессами или управляющих программами обеспечения надежности активов в масштабе предприятия, понимание всех трех структур дает стратегическое преимущество. Оно обеспечивает эффективное общение со специалистами разного уровня подготовки, помогает принимать более обоснованные решения по выбору оборудования и облегчает более полный анализ отказов. Когда клапан выходит из строя, вопрос о том, неисправен ли он в своей функции управления направлением, в своей функции изоляции или в механическом срабатывании, выявляет различные аспекты основной причины и определяет различные корректирующие действия.

Такое разнообразие действительных ответов не является провалом стандартизации, а, скорее, является отражением глубины и широты арматуростроения. Клапаны работают на стыке механики жидкости, материаловедения, механического проектирования и теории управления. Различные технические дисциплины естественным образом разрабатывают системы классификации, соответствующие их подходам к решению проблем и приоритетам принятия решений.

Для инженеров, работающих в разных дисциплинах, например, проектирующих интегрированные системы управления технологическими процессами или управляющих программами обеспечения надежности активов в масштабе предприятия, понимание всех трех структур дает стратегическое преимущество. Оно обеспечивает эффективное общение со специалистами разного уровня подготовки, помогает принимать более обоснованные решения по выбору оборудования и облегчает более полный анализ отказов. Когда клапан выходит из строя, вопрос о том, неисправен ли он в своей функции управления направлением, в своей функции изоляции или в механическом срабатывании, выявляет различные аспекты основной причины и определяет различные корректирующие действия.

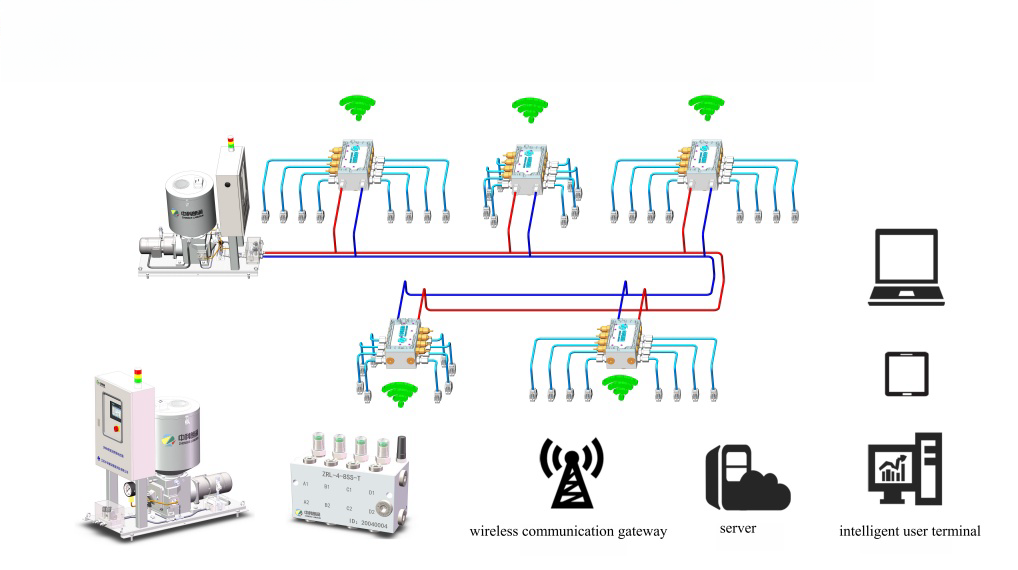

По мере развития технологии клапанов с появлением цифровых позиционеров, беспроводного мониторинга и алгоритмов профилактического обслуживания эти фундаментальные основы классификации остаются актуальными. Умный клапан со встроенной диагностикой по-прежнему выполняет функциональную роль (регулирование давления), выполняет технологические функции (дроссель) и работает в режиме механического движения (поворотный). Уровень цифрового интеллекта повышает производительность и надежность, но не заменяет необходимость понимания этих основополагающих категорий. Независимо от того, подбираете ли вы клапаны для нового предприятия, устраняете ли неисправную систему или оптимизируете существующую установку, ясность в отношении того, какой тип классификации имеет значение в вашем конкретном контексте, является первым шагом на пути к совершенству в инженерном деле.