Гидравлические распределительные клапаны служат командным центром гидроэнергетических систем, определяя, когда, где и как жидкость под давлением поступает к приводам. Эти клапаны контролируют направление потока жидкости, открывая, закрывая или изменяя состояние соединения внутренних каналов. Для инженеров, проектирующих мобильное оборудование, системы промышленной автоматизации или тяжелую технику, понимание различных типов гидрораспределителей необходимо для соответствия характеристик клапана требованиям применения.

Классификация гидравлических гидрораспределителей основана на нескольких измерениях, основанных на физической конструкции, принципах работы и методах управления. Каждая классификация учитывает конкретные границы производительности, определяемые механикой жидкости, электрической эффективностью и потребностями системной интеграции.

[Обзор внутренней структуры гидравлического распределительного клапана]Классификация по номеру пути и номеру позиции

В самой фундаментальной классификации типов гидрораспределителей используется система обозначений W/P, где W представляет количество путей (портов), а P указывает количество положений, которые может поддерживать клапан. Это стандартизированное соглашение об именах, соответствующее графическим символам ISO 1219-1, обеспечивает немедленное понимание функциональности клапана.

Номер пути относится к портам внешнего подключения на корпусе клапана. В стандартных промышленных приложениях эти порты включают P (порт давления/насоса), T (порт резервуара/возврата) и рабочие порты, обычно обозначенные A и B. 4-ходовой клапан подключается к четырем внешним линиям, в то время как 3-ходовой клапан имеет три порта, а 2-ходовой клапан обеспечивает только две точки соединения.

Номер позиции указывает, сколько стабильных состояний может достичь золотник клапана или элемент. Двухпозиционный клапан работает по принципу «открыт/выключен» с двумя дискретными состояниями. Трехпозиционный клапан добавляет нейтральное центральное положение, которое становится критически важным для режима ожидания системы и управления энергопотреблением.

Общие типы гидрораспределителей, использующие эту классификацию, включают клапаны 2/2 для простого двухстороннего управления, клапаны 3/2 для управления цилиндром одностороннего действия, клапаны 4/2 для основных операций с цилиндрами двойного действия и клапаны 4/3, представляющие наиболее универсальную конфигурацию для управления двунаправленным приводом с определенными центральными условиями.

Распределительный распределитель 4/3 заслуживает особого внимания, поскольку его функция центрального положения напрямую влияет на эффективность системы и удерживающую силу привода. Существуют три конфигурации первичного центра. Закрытый центр блокирует все порты друг от друга, сохраняя положение привода с высокой статической жесткостью, но предотвращая разгрузку насоса. Тандемный центр (также называемый центром P-to-T) соединяет порт P с портом T, блокируя при этом порты A и B, позволяя насосу разгружаться в резервуар при низком давлении в режиме ожидания, что значительно снижает выделение тепла и энергопотребление. Открытый центр соединяет все порты вместе, что полезно в схемах с определенным приоритетом, но обеспечивает минимальную способность удержания привода.

При выборе типов гидрораспределителей для мобильного экскаватора инженеры обычно выбирают клапаны 4/3 с тандемным центром, чтобы снизить тепловую нагрузку гидравлической системы в периоды простоя, принимая немного более низкую удерживающую жесткость в качестве компромисса для управления температурным режимом и топливной экономичности.

Классификация по конструкции клапана: золотниковые клапаны и тарельчатые клапаны

Помимо номеров портов и позиций, типы гидрораспределителей принципиально различаются по своим внутренним элементам управления потоком. Двумя основными конструкциями являются золотниковые клапаны и тарельчатые клапаны, каждая из которых имеет определенные преимущества в зависимости от требований применения.

Золотниковые клапаны

В золотниковых клапанах используется цилиндрический золотник, скользящий внутри точно обработанного отверстия для открытия и закрытия путей потока. Золотник содержит площадки (уплотняющие поверхности) и канавки (каналы потока). Когда золотник перемещается в осевом направлении, он открывает или блокирует отверстия, выточенные в корпусе клапана. Такая конструкция обеспечивает бесконечное позиционирование между дискретными состояниями, что делает гидрораспределители золотникового типа идеальными для пропорциональных и сервоприводов, требующих точной модуляции потока. Точность изготовления золотниковых клапанов требует узких радиальных зазоров, обычно от 5 до 25 микрометров, между золотником и отверстием, чтобы минимизировать внутренние утечки и обеспечить плавную работу.

Малые зазоры, обеспечивающие хорошее уплотнение, также делают золотниковые клапаны чувствительными к загрязнению жидкости. Частицы, размеры которых превышают радиальный зазор, могут привести к заклиниванию или заклиниванию золотника, что приведет к выходу системы из строя. Таким образом, системы, использующие гидрораспределители золотникового типа, должны поддерживать строгий уровень чистоты жидкости, обычно коды чистоты ISO 4406 18/16/13 или выше для стандартных промышленных применений, а сервоклапаны требуют еще более строгих уровней, таких как 16/14/11.

Тарельчатые клапаны

В тарельчатых клапанах используются конусообразные или шаровые элементы, которые прилегают к обработанным седлам клапанов и блокируют поток. При срабатывании тарелка поднимается со своего седла, позволяя обтекать элемент. Такая конструкция седла и диска обеспечивает превосходное уплотнение с практически нулевыми внутренними утечками в закрытом положении, что делает гидравлические распределительные клапаны тарельчатого типа превосходными для применений, требующих плотного закрытия или удержания грузов против силы тяжести без сноса.

[Изображение сравнения поперечного сечения золотникового клапана и тарельчатого клапана]Тарельчатые клапаны демонстрируют значительно более высокую устойчивость к загрязнению, чем золотниковые клапаны, поскольку частицы не задерживаются в узких зазорах. Конструкция тарельчатого клапана соответствует уровням чистоты жидкости ISO 4406 20/18/15 или даже немного выше без риска немедленного отказа. Эта надежность делает тарельчатые клапаны привлекательными для мобильного оборудования, работающего в загрязненных средах, таких как горнодобывающая промышленность, сельское хозяйство или строительство.

Однако седло-дисковый механизм создает силы потока, которые изменяются нелинейно по мере открытия тарелки, что делает точное пропорциональное управление более сложным, чем при использовании золотниковых конструкций. Распределительные клапаны тарельчатого типа обычно работают в дискретных положениях, а не плавно модулируют поток.

| Характеристика | Золотниковый клапан | Тарельчатый клапан |

|---|---|---|

| Внутренняя утечка | Небольшой, но присутствует из-за радиального зазора (обычно 0,1–1,0 л/мин при номинальном давлении) | Практически ноль в положении сидя |

| Толерантность к загрязнению | Низкий — требуется ISO 4406 18/16/13 или выше. | Высокий – допускает ISO 4406 20/18/15 или выше. |

| Возможность пропорционального управления | Отлично – плавная модуляция на всем протяжении хода | Ограничено: нелинейные силы потока усложняют управление. |

| Падение давления | Умеренный и относительно постоянный во всем диапазоне расхода | Может быть выше, зависит от позиции открытия |

| Типичные применения | Точное позиционирование, сервосистемы, промышленная автоматизация | Мобильное оборудование, удержание груза, загрязненная среда |

Классификация по способу срабатывания

Типы гидравлических распределительных распределителей также классифицируются по тому, как элемент клапана (золотник или тарельчатый клапан) перемещается между положениями. Способ срабатывания определяет время отклика, гибкость управления и сложность интеграции.

Для ручного приведения в действие используется физический ввод данных оператором с помощью рычагов, кнопок или педалей. Эти клапаны не требуют внешнего источника питания и обеспечивают прямую обратную связь с оператором посредством механического соединения. Распределительные клапаны с ручным управлением остаются обычным явлением в мобильном оборудовании для аварийных функций или в качестве резервных систем, хотя они ограничивают потенциал автоматизации и требуют присутствия оператора.

Механическое приведение в действие использует концевые выключатели, кулачки или роликовые рычаги, которые физически контактируют с движущимися компонентами машины и вызывают переключение клапанов. Обрабатывающий центр может использовать распределительный клапан с кулачковым приводом для автоматического реверса гидравлического стола, когда он достигает конца хода. Механическое приведение в действие обеспечивает надежную последовательность действий без использования электроэнергии, но ему не хватает гибкости для программируемой логики.

Пневматический привод использует сжатый воздух, воздействующий на поршень или диафрагму для перемещения клапана. Эти гидрораспределители с пневматическим управлением были популярны в промышленной автоматизации до того, как доминировало электронное управление. Они по-прежнему появляются во взрывоопасных средах, где электрическое переключение представляет опасность возгорания.

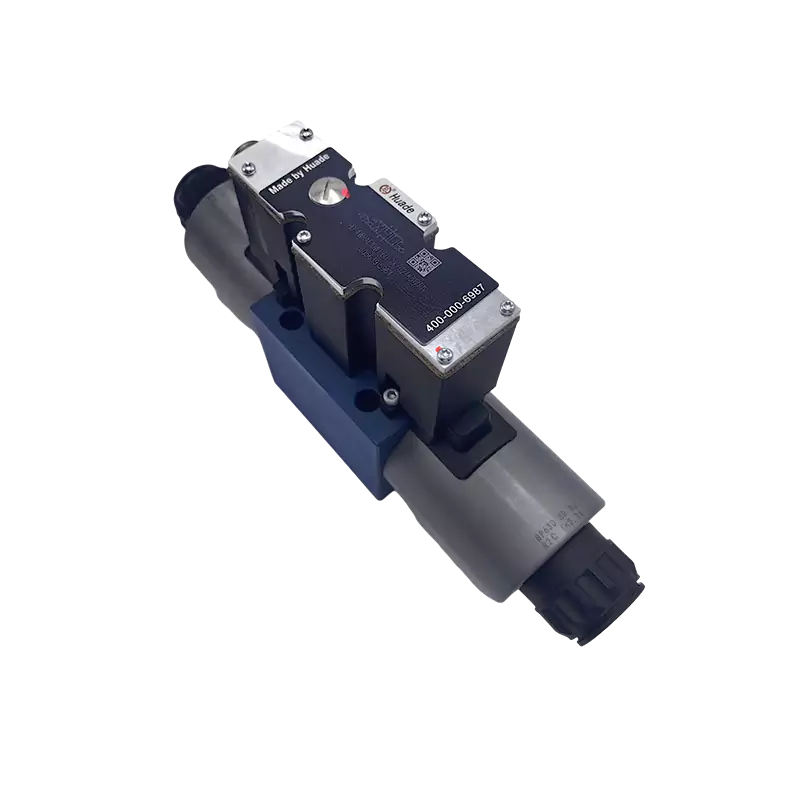

Приведение в действие соленоида представляет собой наиболее распространенный метод в современных гидравлических системах. Электромагнитная катушка при подаче напряжения генерирует силу, тянущую якорь, который либо непосредственно перемещает клапанный элемент, либо контролирует управляющее давление в двухступенчатой конструкции. Распределительные распределители с электрическим управлением легко интегрируются с программируемыми логическими контроллерами (ПЛК) и обеспечивают выполнение сложных автоматизированных последовательностей.

Выбор между этими методами срабатывания зависит от архитектуры управления, требований безопасности и ограничений окружающей среды. Однако внутри клапанов с электромагнитным управлением возникает критическое деление, которое фундаментально влияет на пропускную способность и электрический КПД.

Прямого действия против пилотного: основные принципы работы

Среди типов гидрораспределителей с электрическим приводом различие между конструкциями прямого действия и пилотного управления представляет собой, пожалуй, наиболее важную границу производительности. Эти две архитектуры решают фундаментальную инженерную задачу по созданию достаточного усилия для смещения элемента клапана против сил жидкости и пружинных нагрузок.

Электромагнитные клапаны прямого действия

Электромагнитные клапаны прямого действия используют электромагнитную силу катушки для непосредственного перемещения золотника или тарелки главного клапана. Когда на катушку подается напряжение, возникающее магнитное поле притягивает якорь, который механически соединяется с клапанным элементом. Этот простой механизм дает несколько преимуществ. Клапанам прямого действия для работы не требуется перепад давления между входом и выходом, а это означает, что они могут работать от 0 бар до максимального давления в системе. Такая независимость от давления делает гидрораспределители прямого действия незаменимыми для применений, где клапан должен смещаться до того, как давление в системе нарастет, например, во время запуска машины или в пилотных контурах низкого давления.

Время отклика клапанов прямого действия обычно меньше, чем у клапанов с пилотным управлением, поскольку существует только одна механическая ступень. Время переключения менее 20 миллисекунд достигается с помощью небольших клапанов прямого действия, что делает их пригодными для применений, требующих быстрого переключения.

Однако конструкции прямого действия сталкиваются с серьезными ограничениями пропускной способности. Соленоид должен создавать достаточную силу, чтобы преодолевать силы жидкости, действующие на элемент клапана, силы трения и силы возврата пружины. Сила жидкости увеличивается как с увеличением давления, так и с увеличением площади потока. Поскольку размер клапана увеличивается для обеспечения более высоких скоростей потока, диаметр золотника и размеры портов должны увеличиваться, что резко увеличивает силы жидкости, противодействующие движению клапана. Чтобы преодолеть эти большие силы, размер соленоида и потребляемая электрическая мощность должны существенно увеличиться.

Эти отношения создают экономический и тепловой потолок. Распределительные клапаны прямого действия, обрабатывающие более 60 литров в минуту при высоком давлении, требуют настолько больших и энергоемких соленоидов, что конструкция становится непрактичной. Электрическая мощность может достигать 50–100 Вт и более, выделяя значительное количество тепла, которое требует рассеивания через корпус клапана и монтажную поверхность. В компактных гидравлических системах или плотно расположенных электрических шкафах такая тепловая нагрузка может вызвать проблемы с надежностью.

Электромагнитные клапаны с пилотным управлением

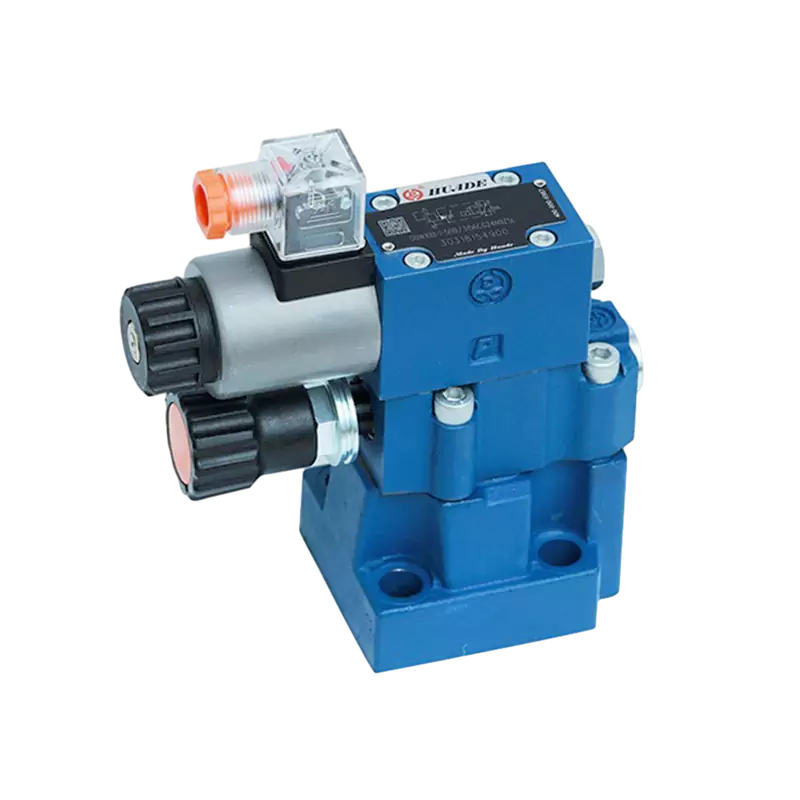

Электромагнитные клапаны с пилотным управлением решают проблему ограничения расхода благодаря двухступенчатой конструкции. Соленоид управляет небольшим пилотным клапаном, который направляет управляющую жидкость в камеры на концах главного золотника. Разница давлений на основном золотнике, создаваемая этим пилотным потоком, создает достаточную силу для смещения основного золотника независимо от его размера. В этой архитектуре соленоид выполняет только генерацию сигнала, требуя гораздо меньше электроэнергии, чем конструкция прямого действия, обрабатывающая тот же поток. Распределительные клапаны с пилотным управлением могут перекачивать сотни или даже тысячи литров в минуту, сохраняя при этом потребляемую мощность соленоида ниже 10–20 Вт.

Снижение потребления электроэнергии приводит к меньшему выделению тепла, уменьшению размеров корпуса соленоидов и упрощению управления температурой. Для применений с высоким расходом пилотные конструкции не просто предпочтительнее, но и необходимы как с инженерной, так и с экономической точки зрения.

Платой за такое повышение эффективности является зависимость от давления. Клапанам с пилотным управлением требуется достаточный перепад давления между впускной и управляющей камерами давления, чтобы создать силу, необходимую для перемещения главного золотника. Если давление в системе недостаточно во время запуска или в условиях неисправности, главный золотник может смещаться не полностью или смещаться медленно. Минимальное управляющее давление обычно находится в диапазоне от 3 до 5 бар в зависимости от размера клапана. Проектировщики должны гарантировать, что источник давления, питающий пилотный контур, остается надежным, независимо от того, забирается ли он изнутри из основной линии давления или питается от внешнего аккумулятора или отдельного насоса.

Время отклика также различается. Клапаны с пилотным управлением должны заполнять и опорожнять пилотные камеры на каждом конце золотника, чтобы создать перепад давления для переключения. Эта гидравлическая задержка увеличивает время переключения на 10–50 миллисекунд по сравнению с клапанами прямого действия аналогичного размера. Для большинства промышленных и мобильных приложений эта задержка остается приемлемой, но для высокочастотных циклических применений могут потребоваться клапаны прямого действия, несмотря на их ограничения по расходу.

| Аспект производительности | Соленоид прямого действия DCV | Электромагнитный клапан постоянного тока с пилотным управлением |

|---|---|---|

| Механизм срабатывания | Соленоид непосредственно перемещает золотник/тарелку клапана. | Соленоид управляет пилотным клапаном; Управляющее давление переключает главный золотник |

| Требование к перепаду давления | Нет – работает от 0 бар до максимального давления. | Для надежного переключения требуется дифференциал минимум 3–5 бар. |

| Диапазон пропускной способности | От низкой до умеренной (обычно до 60 л/мин) | От умеренной до очень высокой (до 1000+ л/мин) |

| Потребляемая мощность соленоида | Высокая (20–100+ Вт для больших размеров) | Низкая (обычно 5–20 Вт независимо от пропускной способности) |

| Выработка тепла | Важно при постоянной подаче питания | Минимальный |

| Время ответа | Быстро (обычно 10–30 мс) | Главные силовые цепи, системы с высоким расходом, мобильное оборудование |

| Типичные применения | Новые тенденции в технологии гидравлических распределительных клапанов | Главные силовые цепи, системы с высоким расходом, мобильное оборудование |

Инженеры, выбирающие типы гидрораспределителей для контура экскаватора производительностью 200 литров в минуту, будут выбирать клапаны с пилотным управлением для функций основной стрелы, рукояти и ковша, чтобы минимизировать электрическую тепловую нагрузку и сложность управления. Однако та же самая машина может использовать клапаны прямого действия во вспомогательных контурах с низким расходом, таких как механизмы блокировки инструментов, которые должны надежно работать при нулевом давлении в системе.

Расширенное управление: пропорциональные и сервораспределители

В то время как стандартные гидрораспределители работают в дискретных состояниях «открыто-закрыто», усовершенствованные типы гидрораспределителей обеспечивают непрерывную модуляцию расхода и давления посредством пропорционального или сервоуправления. Эти клапаны представляют собой высочайший уровень производительности и сложности.

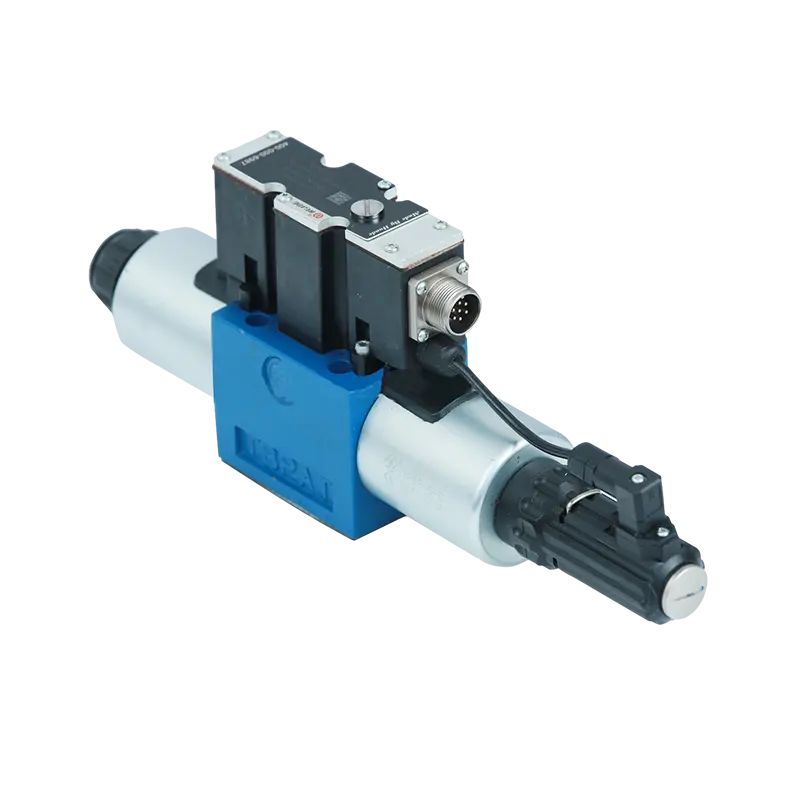

В пропорциональных гидрораспределителях используются пропорциональные соленоиды, которые создают силу, пропорциональную входному току, а не простые двухпозиционные электромагниты. Изменяя командный сигнал от контроллера, положение золотника клапана можно плавно регулировать на протяжении всего его хода. Это позволяет точно контролировать скорость, ускорение и силу привода. Пропорциональный клапан может управлять движением стрелы крана, обеспечивая плавный пуск, точное позиционирование и плавную остановку, а не резкие движения, возникающие при включении или выключении стандартного гидрораспределителя.

Пропорциональные гидрораспределители обычно включают в себя встроенную электронику и датчик обратной связи по положению, часто линейный регулируемый дифференциальный трансформатор (LVDT), для внутреннего замыкания контура управления. Встроенная электроника сравнивает заданное положение с фактическим положением золотника, измеренным датчиком, регулируя ток соленоида для устранения ошибок позиционирования. Эта архитектура с замкнутым контуром компенсирует изменения трения, сил жидкости и давления питания, которые в противном случае могли бы привести к неточности позиционирования.

Распределители с сервоприводом расширяют концепцию пропорционального клапана, обеспечивая еще более высокую производительность. В этих клапанах используются моментные двигатели, механизмы сопла-заслонки или струйная труба, что обеспечивает время отклика менее 10 миллисекунд и частотный отклик выше 100 Гц. Сервоклапаны используются в приложениях, требующих быстрого и точного управления, таких как симуляторы движения, машины для испытания материалов и системы активного гашения вибрации.

Требования к производительности пропорциональных и сервогидравлических гидрораспределителей вызывают необходимость в цифровых интерфейсах связи. Традиционные аналоговые сигналы управления, использующие токовые петли 4–20 мА или 0–10 В постоянного тока, страдают от электрических помех, дрейфа сигнала и ограниченных диагностических возможностей. Поскольку время срабатывания клапана уменьшается, а требования к позиционированию ужесточаются, целостность аналогового сигнала становится ограничивающим фактором производительности системы.

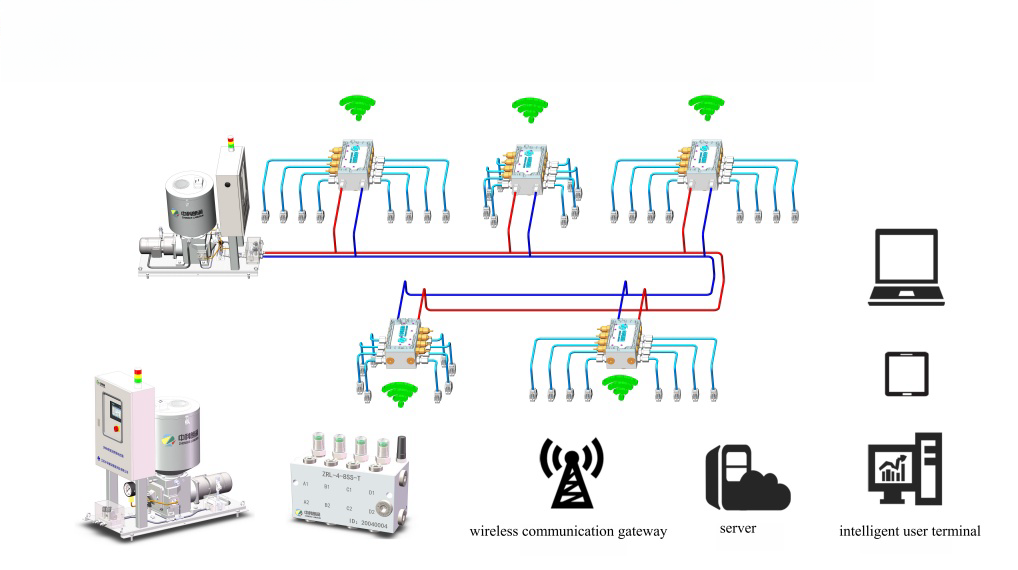

Цифровая интеграция: протокол IO-Link в высокопроизводительных гидрораспределителях

Промышленный сдвиг в сторону подключения к Индустрии 4.0 привел к значительным изменениям в том, как современные типы гидравлических распределительных клапанов взаимодействуют с системами управления. Протоколы цифровой связи, в частности IO-Link, устраняют ограничения аналоговой передачи сигналов, одновременно обеспечивая возможности диагностики, невозможные при использовании обычной проводки.

IO-Link устанавливает цифровую связь «точка-точка» между клапаном и главным контроллером по стандартному неэкранированному кабелю. По этому единственному кабелю передаются питание, цифровые командные сигналы и двунаправленная передача данных. В отличие от сетей полевой шины, для которых требуются дорогие экранированные кабели и сложная конфигурация сети, IO-Link использует простые трехпроводные соединения, сохраняя при этом надежную помехоустойчивость за счет цифрового кодирования.

Преимущества пропорциональных и сервораспределителей значительны. Цифровые команды устраняют дрейф сигнала и наводку шума, которые ухудшают аналоговую точность. Изменения параметров можно вносить с помощью программного обеспечения, а не физической регулировки, что значительно сокращает время ввода в эксплуатацию. Самое главное, IO-Link обеспечивает непрерывный доступ к внутренним данным клапана, включая температуру катушки, общее количество часов работы, количество циклов, обратную связь о положении золотника и подробные коды ошибок.

[Изображение схемы подключения цифрового гидравлического клапана IO-Link]Этот поток диагностических данных позволяет использовать стратегии мониторинга состояния, которые ранее были невозможны. Отслеживая изменения температуры катушки с течением времени, система может обнаружить постепенную деградацию путей охлаждения или пробой изоляции до того, как произойдет катастрофический отказ. Мониторинг отклонения времени отклика позволяет выявить износ на пилотной ступени или увеличение трения, вызванное загрязнением. Эти данные позволяют прогнозировать планирование технического обслуживания, что сводит к минимуму незапланированные простои.

Массовое производство гидравлических распределительных распределителей, оснащенных IO-Link, началось в июле 2022 года, и теперь они доступны как в конфигурации прямого действия, так и в конфигурации с пилотным управлением. Технология поддерживает как пропорциональные, так и стандартные двухпозиционные клапаны, хотя наибольшая выгода проявляется в высокопроизводительных приложениях, где качество сигнала и глубина диагностики оправдывают скромные дополнительные затраты.

Критерии выбора различных типов гидрораспределителей

Выбор подходящих типов гидрораспределителей требует систематической оценки по множеству характеристик. Система принятия решений должна сбалансировать требования к гидравлической энергии, электрические ограничения, требования к управлению и экономические факторы.

Скорость потока выступает в качестве основного определяющего фактора. В приложениях, требующих производительности менее 60 литров в минуту, можно использовать клапаны прямого или пилотного действия, причем выбор зависит от наличия давления и необходимого времени реагирования. В системах, работающих с более высокими скоростями потока, должны использоваться клапаны с пилотным управлением, чтобы избежать чрезмерного размера соленоида и выделения тепла. Попытка выбрать клапаны прямого действия для применений с высоким расходом приводит к неэкономичным конструкциям с серьезными проблемами управления температурным режимом.

Диапазон рабочего давления имеет разное значение для двух типов основных клапанов. Распределительные клапаны прямого действия работают во всем диапазоне давления от нуля до максимального значения системы, что делает их обязательными для контуров, которые должны функционировать до повышения давления или во время сценариев потери давления. Для надежной работы клапанов с пилотным управлением требуется минимальный перепад давления, обычно от 3 до 5 бар. В случаях, когда этот минимум не может быть гарантирован, требуются клапаны прямого действия или устройства внешнего пилотного питания.

Потребности в точности управления определяют, достаточно ли стандартных двухпозиционных клапанов или необходимы пропорциональные или сервораспределители. Простые последовательные операции, такие как зажим, выдвижение или втягивание, требуют только дискретного переключения положения. Приложения, требующие плавных профилей движения, точного позиционирования или регулирования силы, требуют пропорционального управления. Чрезвычайно динамичные приложения, такие как активная стабилизация или отслеживание с высокой пропускной способностью, требуют сервоклапанов, несмотря на их более высокую стоимость и требования к обслуживанию.

Возможности чистоты жидкости должны соответствовать чувствительности конструкции клапана. Распределительные распределители золотникового типа требуют строгого соблюдения чистоты, как правило, в соответствии со стандартом ISO 4406 18/16/13 или выше, а сервоклапаны требуют еще более строгого контроля. При применении в загрязненных средах или там, где обслуживание фильтрации может быть непоследовательным, следует отдавать предпочтение клапанам тарельчатого типа, соответствующим требованиям ISO 4406 20/18/15 или немного более высоким уровням загрязнения.

Факторы окружающей среды влияют как на тип клапана, так и на подход к интеграции. В мобильном оборудовании, подверженном вибрации, экстремальным температурам и загрязнению, обычно используются тарельчатые клапаны с пилотным управлением и надежными механическими интерфейсами. Промышленная автоматизация в контролируемых средах может использовать золотниковые клапаны с пропорциональным управлением и цифровую сеть. Взрывоопасные среды могут потребовать пневматического срабатывания или искробезопасных электрических конструкций независимо от других предпочтений.

Ограничения по доступности электроэнергии и управлению температурным режимом иногда перевешивают соображения гидравлики. Компактный электрогидравлический агрегат с ограниченной охлаждающей способностью может использовать клапаны с пилотным управлением исключительно для уменьшения тепловыделения, принимая зависимость от давления как необходимый компромисс. И наоборот, мобильная машина с достаточной электрической мощностью и охлаждением, но работающая в системах измерения нагрузки, может использовать клапаны прямого действия для поддержания независимости от давления.

Архитектура интеграции все больше влияет на решения по выбору. В системах, предназначенных для подключения к Индустрии 4.0, должны быть предусмотрены пропорциональные или сервораспределители с интерфейсами IO-Link или полевой шины, чтобы обеспечить сбор диагностических данных и стратегии профилактического обслуживания. Традиционные системы без инфраструктуры данных могут продолжать использовать аналоговые или двухпозиционные клапаны до тех пор, пока более масштабная модернизация системы управления не оправдает цифровое преобразование.

Распространенные применения в зависимости от типа гидравлического распределительного клапана

Различные типы гидрораспределителей доминируют в определенных категориях приложений в зависимости от их рабочих характеристик, соответствующих отраслевым требованиям.

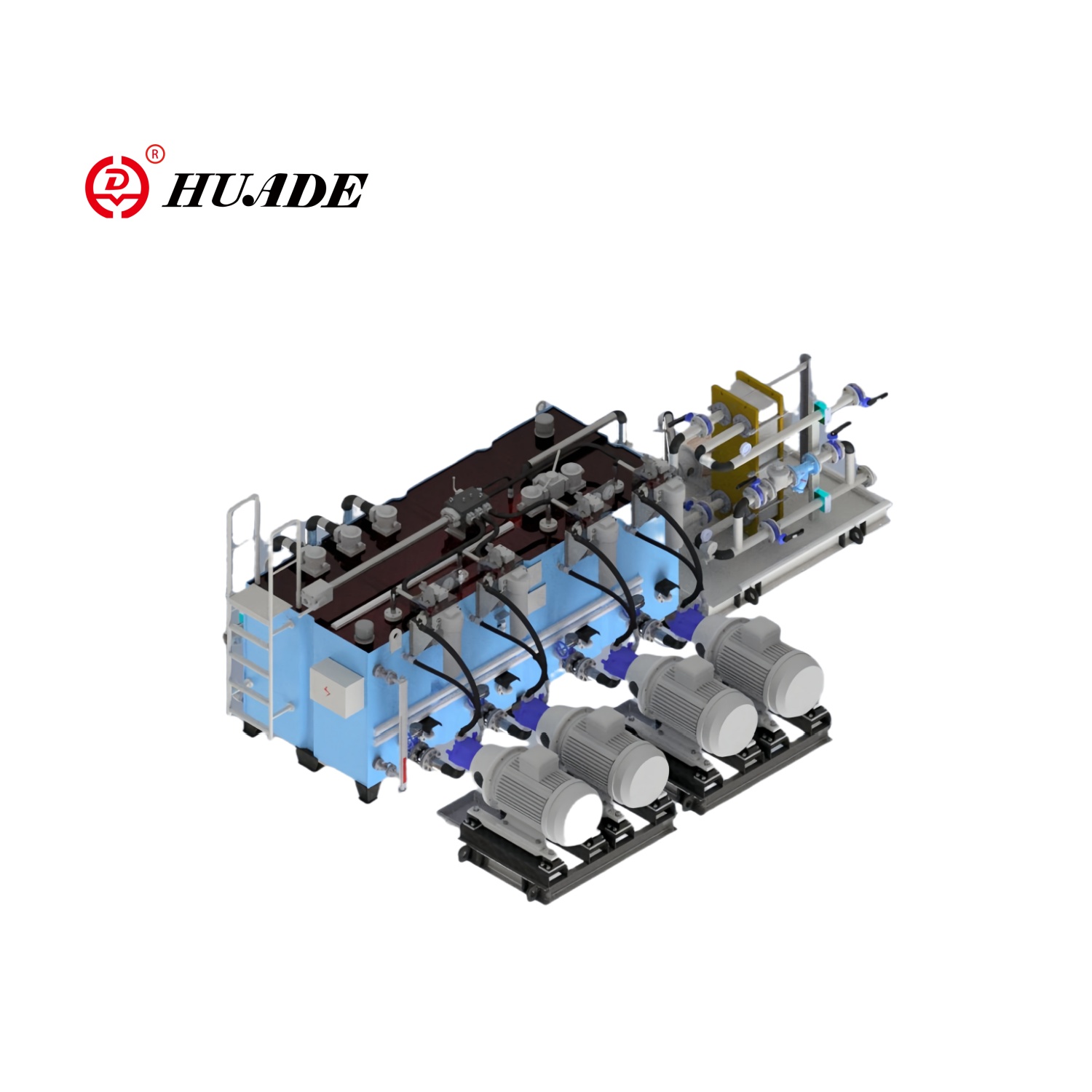

В передвижной строительной технике, такой как экскаваторы, колесные погрузчики и бульдозеры, преимущественно используются гидрораспределители с пилотным управлением, чувствительные к нагрузке, в конфигурации 4/3. Этим машинам требуется высокая пропускная способность (часто от 200 до 600 литров в минуту) для питания больших цилиндров стрелы и двигателей хода, сохраняя при этом разумную сложность электрической системы. Конструкция с пилотным управлением обеспечивает низкое энергопотребление соленоида, несмотря на высокие скорости потока. Цепи измерения нагрузки с сдвоенными центральными клапанами снижают расход топлива двигателем в периоды простоя, что является важным преимуществом в рабочих циклах со значительным временем ожидания между рабочими циклами.

В сельскохозяйственных тракторах используются аналогичные типы клапанов для управления навесным оборудованием, но они часто включают в себя электрогидравлические пропорциональные гидрораспределители для навесных устройств и систем рулевого управления, где плавное движение повышает комфорт и точность оператора. В суровых и грязных условиях, типичных для сельскохозяйственных операций, в основных контурах навесного оборудования используются тарельчатые клапаны, где устойчивость к загрязнению перевешивает преимущества пропорционального управления золотником.

В промышленных машинах для литья под давлением используются пропорциональные направляющие клапаны золотникового типа для управления последовательностью открытия, закрытия и выталкивания формы. Точный контроль скорости позволяет оптимизировать время цикла, предотвращая при этом повреждение пресс-форм или деталей. Контролируемая производственная среда позволяет поддерживать строгую чистоту жидкости, необходимую для этих сервоклапанов. Конфигурации клапанов с закрытым центром обеспечивают жесткий контроль положения формы при нагрузках давления впрыска.

В гидравлике фрезерных, шлифовальных и токарных станков обычно используются пропорциональные или сервораспределители, управляющие скоростью подачи по осям и зажимом инструмента. Точность позиционирования и плавность хода, необходимые для качества отделки поверхности, требуют возможности непрерывной модуляции, которую обеспечивают эти типы клапанов. В высокотехнологичных станках сервоклапаны с частотной характеристикой более 100 Гц обеспечивают гашение вибраций, что повышает качество резки.

Оборудование для испытаний материалов и системы аэрокосмического моделирования представляют собой крайние требования к производительности. В этих приложениях используются сервораспределители с временем отклика менее 10 миллисекунд и разрешением позиционирования, измеряемым в микронах. Клапаны работают с чрезвычайно чистой жидкостью, часто соответствующей стандарту ISO 4406 15/13/10 или выше, и требуют специального оборудования для фильтрации и кондиционирования для поддержания требуемого уровня чистоты.

Морское палубное оборудование, такое как краны, лебедки и люковые крышки, использует надежные гидрораспределители с пилотным управлением, способные работать в агрессивных средах с соленой водой. В этих клапанах часто используются тарельчатые конструкции для плотного закрытия при удержании подвешенных грузов, а также взрывозащищенные корпуса соленоидов в соответствии со стандартами безопасности на море.

В простых пневматических схемах управления гидравлическими прессами, подъемными столами или погрузочно-разгрузочным оборудованием часто используются базовые распределительные клапаны прямого действия 4/2 или 4/3. Эти приложения ценят простоту и низкую стоимость по сравнению с расширенными функциями, а их скромные требования к потоку (обычно менее 40 литров в минуту) остаются в пределах возможностей клапана прямого действия.

Новые тенденции в технологии гидравлических распределительных клапанов

Эволюция типов гидрораспределителей продолжается по нескольким параллельным путям, обусловленным интеграцией Индустрии 4.0, требованиями энергоэффективности и требованиями миниатюризации.

Протоколы цифровой связи выходят за рамки высокопроизводительных пропорциональных и сервоклапанов и превращаются в стандартные двухпозиционные гидрораспределители. Поскольку дополнительные затраты на электронику интерфейса IO-Link снижаются, даже базовые клапаны 4/3 теперь предлагают возможности цифрового подключения. Такая демократизация диагностических данных позволяет контролировать состояние всей гидравлической системы, а не только компонентов премиум-класса, повышая общую эффективность оборудования (OEE) за счет лучшего планирования технического обслуживания.

Энергоэффективное давление способствует внедрению усовершенствованных конструкций центрального положения и чувствительной к нагрузке гидравлики. В современном мобильном оборудовании все чаще используются пропорциональные гидрораспределители с электронными блоками управления, которые реализуют сложные алгоритмы компенсации давления, снижая потери мощности, присущие традиционным делителям потока и приоритетным клапанам. В некоторых системах теперь используются отдельные электродвигатели, приводящие в движение небольшие насосы на каждом приводе, что полностью исключает использование гидрораспределителя при переходе к электрогидравлическим приводам (EHA).

Интеграция Valve продолжает сжимать множество функций в единый корпус. Распределительные распределители, монтируемые на коллекторе, все чаще включают в себя компенсацию давления, обратные клапаны удержания нагрузки и электронное управление непосредственно в узле клапана, а не требуют отдельных компонентов. Такая интеграция уменьшает количество точек утечек, упрощает сборку и уменьшает физическое воздействие гидравлических систем.

Повышение устойчивости к загрязнению направлено на увеличение интервалов обслуживания и снижение совокупной стоимости владения. Некоторые производители теперь предлагают гибридные конструкции, сочетающие устойчивость тарельчатых клапанов к загрязнению с непрерывной модуляцией потока, приближающую производительность золотникового клапана за счет сложной геометрии седла и алгоритмов управления.

Требования функциональной безопасности таких стандартов, как ISO 13849 и IEC 61508, все больше влияют на конструкцию гидрораспределителей. Клапаны с рейтингом безопасности включают в себя резервные датчики, диагностику потенциальных режимов отказа и встроенный мониторинг, который обнаруживает опасные неисправности. Эти функции позволяют гидравлическим системам достичь требуемого уровня полноты безопасности (SIL 2 или SIL 3), который ранее было трудно достичь с помощью гидравлических компонентов.

Понимание всего спектра типов гидрораспределителей позволяет инженерам принимать обоснованные решения, которые оптимизируют производительность, надежность и стоимость системы. Классификация по номерам путей и позиций, конструкции клапанных элементов, способу срабатывания и принципу работы обеспечивает структурированную основу для выбора клапана. В рамках этой концепции фундаментальное различие между конструкциями прямого действия и пилотного управления устанавливает границы пропускной способности, которые не может преодолеть никакая оптимизация конструкции. Пропорциональные и сервотехнологии повышают точность управления для требовательных приложений, одновременно стимулируя внедрение цифровых интерфейсов, которые превращают клапаны из пассивных компонентов в интеллектуальные узлы в сетевых архитектурах управления. По мере того как гидравлические системы развиваются в сторону большей интеграции с промышленными сетями и более высокими стандартами эффективности, соответствие возможностей клапанов требованиям применения становится все более сложным, что требует глубоких знаний как в области механики жидкости, так и в области проектирования систем управления.