Гидравлические поршни служат основными компонентами, генерирующими силу, в гидроэнергетических системах во всех отраслях промышленности, от строительного оборудования до аэрокосмической техники. Когда инженеры и менеджеры по закупкам ищут информацию о типах гидравлических поршней, они обычно работают над подбором правильной конфигурации привода в соответствии с конкретными требованиями к нагрузке, параметрами скорости и условиями окружающей среды. В этом руководстве представлены основные классификации гидравлических поршней на основе принципов работы и конструктивной геометрии, что помогает вам принять обоснованное решение о том, какой тип подходит для вашего применения.

Основа: как гидравлические поршни генерируют силу

Прежде чем изучать различные типы гидравлических поршней, важно понять основной механизм. Гидравлический поршень работает внутри цилиндра, заполненного несжимаемым гидравлическим маслом. Поршень делит цилиндр на две камеры — колпачковую и штоковую. Когда жидкость под давлением попадает в одну камеру, она давит на поверхность поршня, преобразуя гидравлическое давление в линейную механическую силу в соответствии с законом Паскаля.

Связь между давлением и силой проста. Если вы знаете давление в системе (P) и диаметр отверстия поршня (D), вы можете рассчитать теоретическую выходную силу, используя площадь поршня. Для круглого поршня площадь равна π × D² ÷ 4. Это означает, что поршень с диаметром цилиндра 4 дюйма, работающий при давлении 3000 фунтов на квадратный дюйм, генерирует примерно 37 700 фунтов силы при ходе выдвижения. Фактическое прилагаемое усилие будет немного ниже из-за потерь на трение в уплотнениях и направляющих кольцах, которые обычно приводят к снижению эффективности на 3–8 % в зависимости от материала уплотнения и геометрии канавок.

Несжимаемость гидравлического масла делает эти системы особенно ценными в приложениях, где важна безопасность. Например, в системах шасси самолетов жидкость сохраняет постоянную управляемость, даже когда давление окружающей среды резко меняется во время полета. Эта характеристика позволяет типам гидравлических поршней обеспечивать высокую удельную мощность при точном управлении — сочетание, которого трудно достичь с помощью пневматических или чисто механических систем.

Основная классификация: типы гидравлических поршней одностороннего и двойного действия.

Самый фундаментальный способ классификации типов гидравлических поршней — это то, как давление жидкости приводит в движение. Эта классификация напрямую влияет на возможности управления, скорость и сложность системы.

Цилиндры одностороннего действия: простота и надежность

В цилиндрах одностороннего действия жидкость под давлением приводит в движение поршень только в одном направлении — обычно выдвижении. Поршень втягивается под действием внешней силы, которая может представлять собой сжатую пружину внутри цилиндра, силу тяжести, действующую на нагрузку, или внешний механизм, толкающий шток обратно. Вы найдете конструкции одностороннего действия в гидравлических домкратах, простых подъемных цилиндрах и прессах, где обратный ход не требует контролируемой силы.

Инженерное преимущество гидравлических поршней одностороннего действия заключается в уменьшении количества компонентов. Благодаря только одному порту для жидкости и отсутствию необходимости в уплотнениях и каналах с обеих сторон поршня эти цилиндры обходятся дешевле в производстве и обслуживании. Меньше движущихся частей означает меньше потенциальных точек отказа, что объясняет, почему цилиндры одностороннего действия остаются популярными в приложениях, где время безотказной работы имеет решающее значение, но двунаправленное управление не является необходимым.

Однако ограничение очевидно: вы не можете контролировать скорость или силу втягивания именно потому, что это полностью зависит от внешнего механизма. Если вашему приложению требуется быстрый и контролируемый обратный ход, цилиндр одностороннего действия не будет соответствовать этому требованию. Скорость втягивания определяется любой доступной внешней силой, будь то запасенная энергия пружины или вес опускаемого груза.

Цилиндры двустороннего действия: точность и двунаправленное управление

Гидравлические цилиндры двойного действия представляют собой более универсальную категорию типов гидравлических поршней. Эти цилиндры имеют два отверстия для жидкости, позволяющие маслу под давлением поступать с обеих сторон поршня. Когда жидкость течет в конец крышки, поршень выдвигается. Измените направление потока, направляя жидкость в конец штока, и поршень втягивается под контролируемым гидравлическим давлением.

Такое двунаправленное гидравлическое управление обеспечивает несколько эксплуатационных преимуществ. Во-первых, как выдвижение, так и втягивание происходят со скоростью, определяемой скоростью потока жидкости, а не внешними силами, что обеспечивает предсказуемое время цикла. Во-вторых, система может генерировать значительную тянущую силу во время втягивания, а не только толкающую силу во время выдвижения. Для такого оборудования, как стрелы экскаваторов, подъемные платформы и производственные прессы, тяговая способность часто так же важна, как и толкающая.

Гидравлические поршни двойного действия также поддерживают постоянную силу по всей длине хода, предполагая постоянство давления и расхода. Эта однородность важна в прецизионных производственных процессах, где нагрузка должна двигаться с постоянной скоростью независимо от положения. Компромисс — повышенная сложность. Цилиндры двустороннего действия требуют более сложных клапанных систем для управления двунаправленным потоком, дополнительных уплотнений для выдерживания давления на обеих поверхностях поршня и обычно стоят на 30-50% дороже, чем сопоставимые конструкции одностороннего действия.

Стоит отметить одну техническую деталь: в цилиндре двустороннего действия с одним штоком, выступающим с одного конца, эффективные площади на каждой стороне поршня различаются. Конец крышки имеет полную площадь отверстия, а конец стержня имеет площадь отверстия за вычетом поперечного сечения стержня. Эта разница в площади означает, что скорости выдвижения и втягивания будут различаться при одинаковой скорости потока, а сила выдвижения будет выше, чем сила втягивания при том же давлении. Инженеры должны учитывать эту асимметрию во время проектирования системы, либо принимая разницу в скорости, либо используя клапаны регулирования потока для балансировки скоростей.

| Характеристика | Максимальное номинальное давление | Цилиндр двустороннего действия |

|---|---|---|

| Жидкостные порты | Один порт, одна активная камера | Два порта, две активные камеры |

| Направление силы | Однонаправленный (только нажатие) | Двунаправленный (толкай и тяни) |

| Метод ретракции | Внешняя сила (пружина, сила тяжести, нагрузка) | Гидравлическое давление контролируется |

| Точность управления | Ограниченное (неконтролируемое втягивание) | Высокий (полный контроль в обоих направлениях) |

| Сложность и стоимость | Простой, экономичный | Сложный, более высокая стоимость |

| Типичные применения | Домкраты, простые подъемники, прессы | Экскаваторы, подъемники, точная техника |

Специализированные типы конструкций: классификации гидравлических поршней на основе геометрии

Помимо основного различия одностороннего и двойного действия, типы гидравлических поршней также делятся на специальные конструктивные конфигурации. Каждая геометрия решает конкретные инженерные задачи, связанные с выходной силой, длиной хода или пространством для установки.

Плунжерные (плунжерные) цилиндры: максимальная сила в компактных конструкциях

Плунжерные цилиндры представляют собой один из наиболее простых по конструкции типов гидравлических поршней. Вместо отдельной головки поршня, которая перемещается внутри цилиндра, в плунжерном цилиндре используется сплошной плунжер, который выходит непосредственно из цилиндра цилиндра. Этот плунжер действует как поршень и стержень, давя на груз по мере его расширения.

Инженерное преимущество заключается в простоте. Отсутствие отдельного поршневого узла требует меньшего количества уплотнений и меньшего внутреннего объема для заполнения жидкостью. Плунжерные цилиндры обычно работают как устройства одностороннего действия, выдвигаясь под действием гидравлического давления и втягиваясь под действием силы тяжести или внешней пружины. Это делает их идеальными для вертикального подъема, где вес груза обеспечивает возвратную силу.

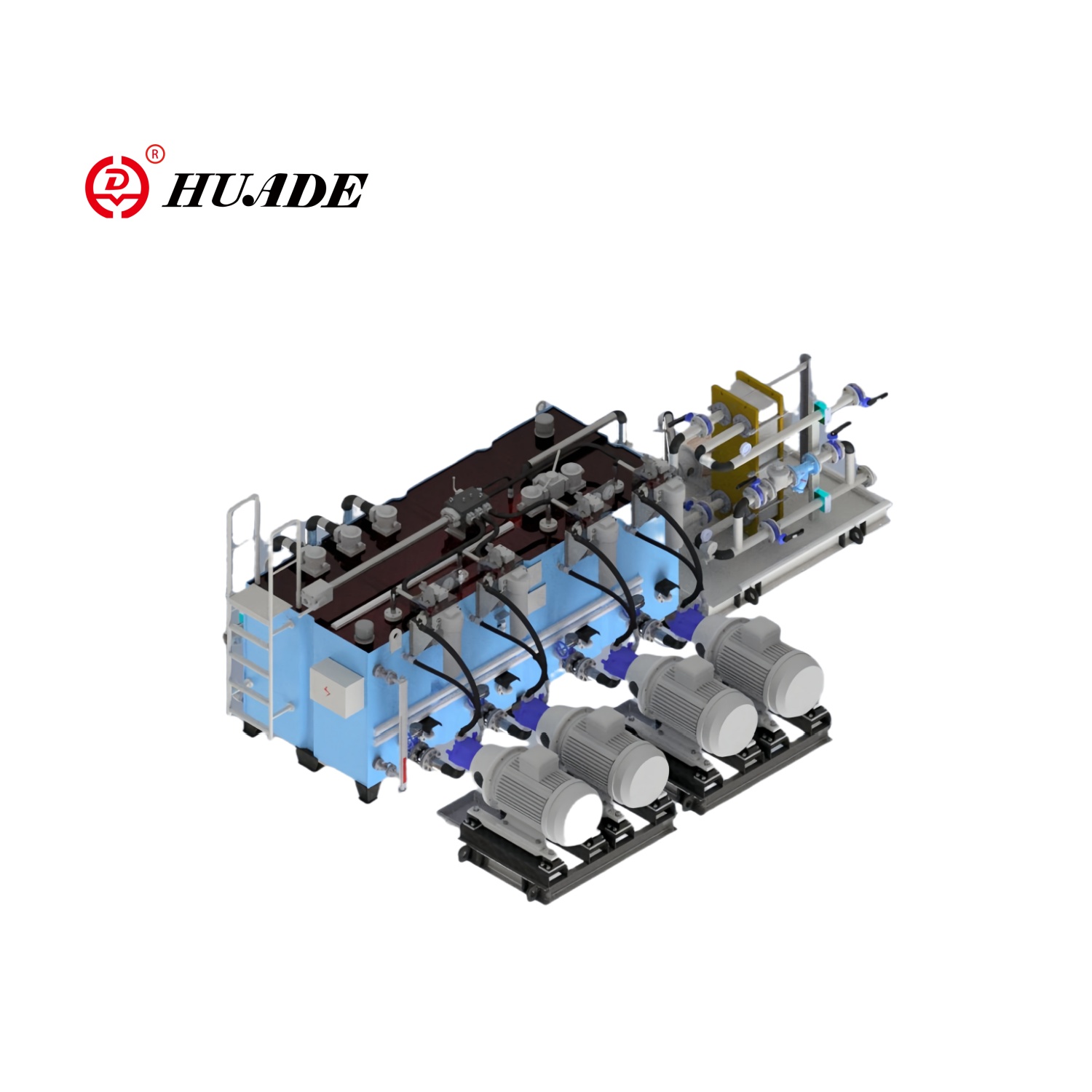

Плунжерные гидравлические поршни отлично подходят для ситуаций, требующих высокой мощности от относительно компактного корпуса цилиндра. Поскольку весь диаметр штока служит зоной давления, вы можете достичь усилий, сравнимых с цилиндрами большего диаметра, используя при этом меньше места для установки. В гидравлических прессах, тяжелых домкратах и кузнечных прессах обычно используются плунжерные конструкции. На морских буровых судах плунжерные цилиндры выдерживают огромные усилия, необходимые для позиционирования бурильных колонн, а их прочная конструкция выдерживает суровые морские условия.

Дифференциальные цилиндры: использование асимметрии площадей

Дифференциальные цилиндры, по сути, представляют собой цилиндры двойного действия с одним штоком, выступающим с одного конца, но инженеры используют этот термин специально при обсуждении схем, в которых используется разница площадей между двумя поверхностями поршня. Конец крышки имеет полную площадь отверстия, а конец стержня имеет кольцевую площадь, равную площади отверстия минус площадь стержня.

Эта асимметрия создает разные скорости и силы в зависимости от направления. Во время расширения при заданной скорости потока поршень движется медленнее, поскольку жидкость заполняет больший объем торца крышки. Во время втягивания меньший объем штока означает более высокую скорость поршня при той же скорости потока. Некоторые приложения намеренно используют эту характеристику — например, мобильному крану может потребоваться медленное и мощное выдвижение для подъема груза, а затем более быстрое втягивание для сброса для следующего цикла.

Дифференциальные типы гидравлических поршней становятся особенно интересными при использовании в регенеративных схемах. В этой установке жидкость, выходящая из конца штока во время выдвижения, возвращается обратно, присоединяясь к потоку насоса, поступающему в конец крышки, а не возвращается непосредственно в резервуар. Этот регенерированный поток эффективно увеличивает общий объем, поступающий на конец крышки, значительно повышая скорость выдвижения в условиях малой нагрузки или холостого хода. Компромисс заключается в уменьшении доступной силы, поскольку перепад давления на поршне уменьшается. Инженеры обычно используют регенеративные схемы для быстрых перемещений, а затем переключаются на стандартный режим работы, когда на этапе работы требуется полная сила.

Мобильное гидравлическое оборудование, такое как экскаваторы и погрузочно-разгрузочные машины, в значительной степени зависит от конструкции дифференциальных цилиндров. Возможность достижения переменных скоростных характеристик без дополнительных клапанов упрощает гидравлический контур, сохраняя при этом универсальность, необходимую для сложных рабочих циклов.

Телескопические (многоступенчатые) цилиндры: максимальный ход в минимальном пространстве

Телескопические цилиндры решают конкретную инженерную задачу: добиться большого хода выдвижения цилиндров, которые при втягивании должны помещаться в ограниченном пространстве. В этих типах гидравлических поршней используются вложенные друг в друга трубки все меньшего диаметра, что-то вроде складывающегося телескопа. Самая большая трубка образует основной цилиндр, и каждая последующая ступень располагается внутри, а самая маленькая внутренняя ступень служит последним плунжером.

Когда жидкость под давлением поступает, она сначала расширяет самую внутреннюю ступень. Когда эта стадия достигает своего предела, она выталкивает следующую, более крупную стадию наружу, создавая плавное последовательное расширение. В зависимости от применения телескопические цилиндры могут иметь три, четыре, пять или даже больше ступеней. Пятиступенчатый телескопический цилиндр может втягиваться на 10 футов, но выдвигаться на 40 футов и более.

Ключевой характеристикой телескопических гидравлических поршней является соотношение длины хода к длине в сложенном состоянии. Длина обычного одноступенчатого цилиндра в сложенном виде равна длине хода плюс необходимое пространство для установки и уплотнения — часто в лучшем случае соотношение 1:1. Телескопические конструкции обычно достигают передаточного отношения 3:1 или 4:1, что делает их незаменимыми для самосвалов, подъемных платформ и стрел кранов, где увеличенный вылет важен, но размеры в сложенном состоянии должны оставаться компактными для транспортировки и хранения.

Выбор материала зависит от применения. Алюминиевые телескопические цилиндры служат для легких воздушных платформ, где уменьшение возвратно-поступательной массы увеличивает время цикла и повышает энергоэффективность. Версии из сверхпрочной стали выдерживают суровые условия эксплуатации карьерных самосвалов и мобильных кранов, где ударные нагрузки и воздействие окружающей среды требуют максимальной долговечности. В аэрокосмической отрасли для привода грузовых дверей используются телескопические гидравлические поршни, которые отличаются высоким соотношением длины хода к длине и одновременно отвечают строгим требованиям по весу благодаря алюминиевой конструкции с антикоррозийной обработкой поверхности.

Тандемные цилиндры: увеличение силы за счет последовательного соединения

Тандемные цилиндры соединяют два или более поршней последовательно по общей центральной линии, соединенных одним сплошным штоком. Жидкость под давлением поступает в обе камеры одновременно, прижимая оба поршня к общему штоку. Такое расположение эффективно удваивает выходную силу по сравнению с одним цилиндром того же диаметра отверстия.

Принцип умножения силы прост. Если площадь каждого поршня составляет A квадратных дюймов, а давление в системе равно P PSI, один поршень генерирует силу F = P × A. При соединении двух поршней общая сила становится F = P × (A + A) = P × 2A, что удваивает выходную мощность без необходимости увеличения диаметра отверстия или более высокого давления. Для применений, где ограниченное пространство ограничивает размер отверстия, но требуемое усилие превышает то, что может создать один поршень, тандемные типы гидравлических поршней предлагают практическое решение.

Помимо увеличения силы, тандемные конфигурации обеспечивают повышенную стабильность и точность во время движения. Конструкция с двумя поршнями естественным образом противостоит боковым нагрузкам лучше, чем одиночный длинный поршень, что снижает риск износа уплотнений из-за несоосности. Это делает тандемные цилиндры пригодными для задач точного позиционирования в производственных прессах и сборочном оборудовании.

В критически важных для безопасности применениях в аэрокосмической отрасли ценится присущая тандемным типам гидравлических поршней избыточность. В системах шасси самолетов иногда используются тандемные конфигурации, в которых каждая камера может функционировать независимо. Если в одной камере происходит потеря давления или выход из строя уплотнения, другая камера все равно может генерировать значительную силу для раскрытия или втягивания шестерни, обеспечивая уровень отказоустойчивости, с которым простые цилиндры не могут сравниться. За эту избыточность приходится платить увеличением длины, веса и сложности, но для систем, где сбой недопустим, компромисс оправдан.

| Тип | Режим работы | Ключевая структурная особенность | Основное преимущество | Общие приложения |

|---|---|---|---|---|

| Плунжер (Панель) | Одностороннего действия | Твердый плунжер служит поршнем | Максимальная плотность силы, прочная конструкция | Гидравлические домкраты, кузнечные прессы, вертикальные подъемники |

| Дифференциал | Плунжер (Панель) | Одиночный шток, асимметричные зоны поршня | Переменные скоростные характеристики, возможность рекуперативной цепи | Мобильные краны, экскаваторы, промышленные роботы |

| Телескопический | Одинарного или двойного действия | Вложенные этапы, последовательное расширение | Максимальный ход при минимальной длине в сложенном состоянии (соотношение от 3:1 до 5:1) | Самосвалы, автовышки, крановые стрелы |

| Тандем | Плунжер (Панель) | Два поршня последовательно на общем штоке. | Умножение усилий, повышенная стабильность, внутренняя избыточность | Тяжелые прессы, шасси самолета, точное позиционирование |

Проектирование производительности: расчет параметров силы и скорости

Понимание теоретических характеристик различных типов гидравлических поршней требует количественного анализа выходной силы и скоростных характеристик. Эти расчеты составляют основу правильного определения размеров цилиндра и проектирования системы.

Уравнение силы является фундаментальным для всех типов гидравлических поршней. Сила растяжения равна давлению, умноженному на площадь поршня: F = P × A. Для поршня с диаметром отверстия D площадь равна A = π × D² ÷ 4. В практических единицах измерения, если D измеряется в дюймах, а P в фунтах на квадратный дюйм, сила F получается в фунтах. Например, поршень с диаметром цилиндра 3 дюйма при давлении 2000 фунтов на квадратный дюйм обеспечивает F = 2000 × (3,14159 × 9 ÷ 4) = примерно 14 137 фунтов толкающей силы.

При расчете силы втягивания необходимо учитывать площадь стержня. Если диаметр стержня равен d, эффективная площадь конца стержня становится A_rod = π × (D² - d²) ÷ 4. При том же давлении сила втягивания равна F_retract = P × A_rod. Вот почему типы гидравлических поршней двойного действия с асимметричными штоками всегда тянут с меньшей силой, чем толкают, и этот фактор необходимо учитывать при анализе нагрузки.

Расчеты скорости зависят от скорости потока и эффективной площади. Если насос подает Q галлонов в минуту в область поршня A (в квадратных дюймах), скорость выдвижения V в дюймах в минуту равна V = 231 × Q ÷ A. Константа 231 переводит галлоны в кубические дюймы (один галлон равен 231 кубическому дюйму). Это соотношение показывает, почему скорость втягивания превышает скорость выдвижения в дифференциальных цилиндрах: меньшая площадь конца штока означает, что тот же расход обеспечивает более высокую скорость.

Выбор материала зависит от применения. Алюминиевые телескопические цилиндры служат для легких воздушных платформ, где уменьшение возвратно-поступательной массы увеличивает время цикла и повышает энергоэффективность. Версии из сверхпрочной стали выдерживают суровые условия эксплуатации карьерных самосвалов и мобильных кранов, где ударные нагрузки и воздействие окружающей среды требуют максимальной долговечности. В аэрокосмической отрасли для привода грузовых дверей используются телескопические гидравлические поршни, которые отличаются высоким соотношением длины хода к длине и одновременно отвечают строгим требованиям по весу благодаря алюминиевой конструкции с антикоррозийной обработкой поверхности.

Выбор подходящего типа гидравлического поршня для вашего применения

Выбор между различными типами гидравлических поршней требует соответствия технических возможностей требованиям применения. Это решение влияет на производительность, надежность, затраты на обслуживание и сложность системы.

Для применений, требующих однонаправленной силы с предсказуемыми характеристиками нагрузки, типы гидравлических поршней одностороннего действия представляют собой наиболее экономичное и надежное решение. Гидравлическим прессам, которые проталкивают материал через формовочную матрицу, не нужны механизированные возвратные ходы — достаточно силы тяжести или возвратной пружины. Аналогичным образом, вертикальные подъемные домкраты выигрывают от конструкции одностороннего действия, поскольку вес груза естественным образом втягивает цилиндр. Простота означает меньшее количество вышедших из строя уплотнений, уменьшенную сложность клапана и общую стоимость системы.

Когда необходимо двунаправленное управление, становятся необходимыми цилиндры двойного действия. Цилиндры ковша экскаватора должны тянуть с контролируемой силой, чтобы свернуть ковш, и толкать с контролируемой силой, чтобы выгрузить материал. Подъемные столы должны опускать грузы с безопасной, регулируемой скоростью, а не падать под действием силы тяжести. Автоматизация производства требует точного позиционирования в обоих направлениях. Эти применения оправдывают дополнительную стоимость и сложность типов гидравлических поршней двойного действия, поскольку иначе функциональные требования не могут быть удовлетворены.

Дифференциальные цилиндры подходят для применений, где характеристики переменной скорости дают преимущество. Мобильное оборудование часто выигрывает от высоких скоростей подхода при движении без груза, а затем от более низких скоростей под нагрузкой. Рекуперативные контуры могут быстро расширяться на этапах позиционирования, а затем переключаться на стандартный режим работы на рабочих этапах, оптимизируя время цикла без необходимости использования насосов с регулируемым рабочим объемом или сложных пропорциональных клапанов.

Ограничения по пространству стимулируют выбор специализированных типов конструкций. Когда длина хода должна в три раза превышать доступный диапазон втянутого цилиндра, единственным практичным вариантом становятся телескопические гидравлические поршни. Подъемные рабочие платформы, лестницы для пожарных машин и раздвижные крыши стадионов — все они зависят от телескопических конструкций, обеспечивающих необходимый вылет из компактных положений хранения.

Требования к силе, превышающей ту, которую могут обеспечить стандартные размеры отверстий, могут привести к необходимости использования тандемных гидравлических поршней или конструкций плунжеров. В кузнечных прессах, генерирующих тысячи тонн силы, часто используются несколько тандемных цилиндров, расположенных параллельно. Плунжерные цилиндры обеспечивают максимальную плотность усилия, когда применение допускает вертикальную ориентацию и возврат под действием силы тяжести.

Факторы окружающей среды влияют на выбор материала и уплотнений для любого типа гидравлического поршня. Морское применение требует коррозионностойких покрытий и уплотнений, совместимых с воздействием соленой воды. Для высокотемпературных производственных процессов необходимы уплотнения, рассчитанные на непрерывную работу при температуре выше 200°F. В оборудовании пищевой промышленности должны использоваться одобренные FDA уплотнительные материалы и покрытия, на которых не размножаются бактерии.

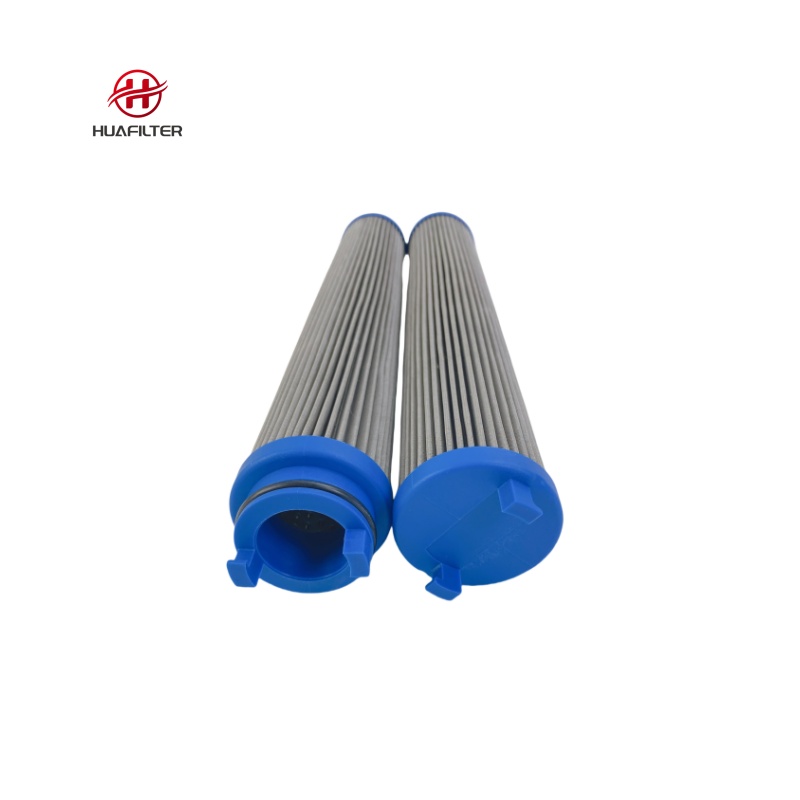

Передовые системы уплотнений и управление трением

Надежность и срок службы всех типов гидравлических поршней во многом зависят от конструкции уплотнения и выбора материала. Уплотнения предотвращают утечку жидкости, исключают попадание загрязнений и контролируют трение между движущимися компонентами. Понимание технологии уплотнений необходимо для поддержания долговременной работы цилиндров.

Уплотнения штока предотвращают выход жидкости под давлением мимо штока при выходе из цилиндра. В приложениях с низким давлением обычно используются манжетные уплотнения, которые имеют гибкую уплотнительную кромку, которая контактирует с поверхностью штока за счет механических воздействий и давления жидкости. Они хорошо работают при давлении примерно до 1500 фунтов на квадратный дюйм. Для систем более высокого давления требуются уплотнения U-образной формы, которые имеют U-образное поперечное сечение, позволяющее давлению жидкости подавать напряжение на уплотняющие кромки. По мере увеличения давления уплотнение растягивается как по стержню, так и по канавке, автоматически создавая более плотное уплотнение.

Выбор материала уплотнения существенно влияет на производительность различных типов гидравлических поршней. Полиуретан (ПУ) доминирует в промышленном применении благодаря превосходной износостойкости и устойчивости к давлению. Специализированные полиуретановые составы высокой твердости могут выдерживать давление, превышающее 4000 фунтов на квадратный дюйм в тяжелом мобильном оборудовании. Типичный диапазон температур для уплотнений из полиуретана составляет от -45°C до 120°C, что соответствует большинству промышленных сред. Ограничением является склонность к гидролизу в высокотемпературных жидкостях на водной основе.

Политетрафторэтилен (ПТФЭ) отличается химической совместимостью и низким коэффициентом трения. Уплотнения из ПТФЭ устойчивы практически ко всем гидравлическим жидкостям и агрессивным средам, что делает их идеальными для оборудования химической обработки и высокотемпературных применений. Теоретически материал функционирует в экстремальном температурном диапазоне от -200°C до 260°C, хотя практические ограничения обычно зависят от эластомерных колец активатора, которые работают с элементами из ПТФЭ. Низкий коэффициент трения означает, что уплотнения из ПТФЭ уменьшают прерывистое поведение и повышают эффективность в приложениях точного позиционирования.

Полиэфирэфиркетон (PEEK) представляет собой уплотнительный материал премиум-класса для экстремальных условий. PEEK превосходит ПТФЭ в применениях, связанных с высокими механическими нагрузками, высоким давлением или сильным износом. Материал демонстрирует превосходное сопротивление ползучести при длительной нагрузке и сохраняет структурную целостность при температурах, при которых другие пластики не справляются. Уплотнения из PEEK стоят значительно дороже, чем из PU или PTFE, но в критически важных для безопасности аэрокосмических применениях или в тяжелых промышленных прессах, где выход из строя уплотнения может иметь катастрофические последствия, инвестиции оправданы.

Геометрия канавок уплотнения влияет на динамическое трение так же, как и выбор материала. Исследования показывают, что размеры канавок напрямую влияют на распределение контактного давления по поверхности уплотнения. Когда глубина канавки уменьшается, максимальное контактное давление между уплотнением и штоком может увеличиться с 2,2 МПа до 2,5 МПа, что существенно меняет характеристики трения. Производственные допуски на отверстие цилиндра также влияют на постоянство трения. Если прямолинейность и округлость отверстия выходят за пределы спецификации, уплотнение испытывает различное контактное давление во время хода, что может привести к прерывистому движению на низких скоростях.

Трение в типах гидравлических поршней состоит из нескольких компонентов: трения уплотнения, трения направляющего кольца и сопротивления жидкости. Обычно преобладает трение уплотнения, на которое приходится 60-80% общего сопротивления. Правильная конструкция уплотнения позволяет сбалансировать эффективность уплотнения и потери на трение. Чрезмерное контактное давление обеспечивает работу без утечек, но увеличивает тепловыделение, ускоряет износ и снижает эффективность. Недостаточное контактное давление снижает трение, но допускает утечку и загрязнение. Расширенный анализ методом конечных элементов при проектировании канавок уплотнения помогает оптимизировать этот баланс для конкретных применений.

| Материал | Максимальное номинальное давление | Диапазон рабочих температур | Ключевые преимущества | Типичные применения |

|---|---|---|---|---|

| Полиуретан (ПУ) | До 4000+ фунтов на квадратный дюйм | от -45°С до 120°С | Отличная износостойкость, способность работать под высоким давлением, экономичность. | Промышленное оборудование, мобильное оборудование, общая гидравлика |

| ПТФЭ | Высокий (требуется энерджайзер) | От -200°C до 260°C (практические пределы различаются) | Экстремальная химическая совместимость, самый низкий коэффициент трения | Химическая обработка, высокотемпературные системы, точное позиционирование |

| PEEK | Чрезвычайно высокий | Широкий диапазон, отличная стабильность при высоких температурах | Превосходная механическая прочность, сопротивление ползучести, экстремальные условия | Приводы для аэрокосмической отрасли, тяжелые промышленные прессы, системы, критичные к безопасности. |

| НБР (Нитрил) | Умеренный | от -40°С до 120°С | Хорошая общая совместимость, широкодоступность, низкая стоимость. | Стандартное гидравлическое оборудование общепромышленного назначения |

Управление в конце хода: системы амортизации в динамических приложениях

Высокоскоростная работа гидравлических поршневых типов генерирует значительную кинетическую энергию, которую необходимо безопасно рассеивать в конце хода. Без надлежащей амортизации поршень сильно ударяется о торцевую крышку, создавая ударные нагрузки, которые повреждают компоненты, создают шум и сокращают срок службы системы.

Системы амортизации работают путем ограничения потока жидкости по мере приближения поршня к концу хода. Конусное копье или плунжер входит в ответный карман в торцевой крышке, постепенно уменьшая площадь выходного потока. Затем захваченная жидкость должна выйти через фиксированное отверстие или регулируемый игольчатый клапан, создавая противодавление, которое плавно замедляет поршень. Обратный клапан обычно обеспечивает свободный поток во время изменения направления, чтобы избежать ограничения ускорения.

В различных типах гидравлических поршней используются две основные конструкции амортизации. В подушках копьевидного типа используется удлиненный конический элемент, выступающий от поршня или штока, который входит в карман торцевой крышки. Кольцевой зазор между копьем и гильзой в сочетании с регулируемым игольчатым клапаном контролирует скорость замедления. Эта конструкция требует значительного пространства в торцевой крышке для узла кармана и клапана. Вместо этого в поршневых подушках используется чугунное кольцо на самом поршне, работающее с отверстием точного размера в торцевой крышке. Такой подход экономит место, но обеспечивает меньшую гибкость регулировки.

Регулируемые подушки позволяют операторам настраивать характеристики замедления в соответствии с нагрузкой и скоростью. Однако это также представляет риск. Если операторы гонятся за производительностью за счет минимизации ограничений по амортизации, они могут не осознавать, что жертвуют долгосрочной надежностью ради краткосрочного сокращения времени цикла. Фиксированные подушки устраняют этот риск, но не могут адаптироваться к меняющимся условиям.

Усиление давления становится проблемой на заключительном этапе амортизации. Поскольку поршень сжимает жидкость в сжимающемся объеме, давление может значительно превысить давление в системе, особенно на высоких скоростях. Торцевые крышки и уплотнения цилиндров должны быть рассчитаны на такие переходные пики давления, а не только на номинальное рабочее давление. Этот фактор становится решающим в приложениях с высокой частотой циклов, таких как автоматизированные производственные линии, где ежегодно происходят миллионы мягких остановок.

Взгляд в будущее: новые тенденции в технологии гидравлических поршней

Разработка типов гидравлических поршней продолжает развиваться, поскольку производители интегрируют интеллектуальные технологии, современные материалы и сложные системы управления. Понимание этих тенденций помогает инженерам создавать системы, которые будут оставаться конкурентоспособными и работоспособными в течение многих лет.

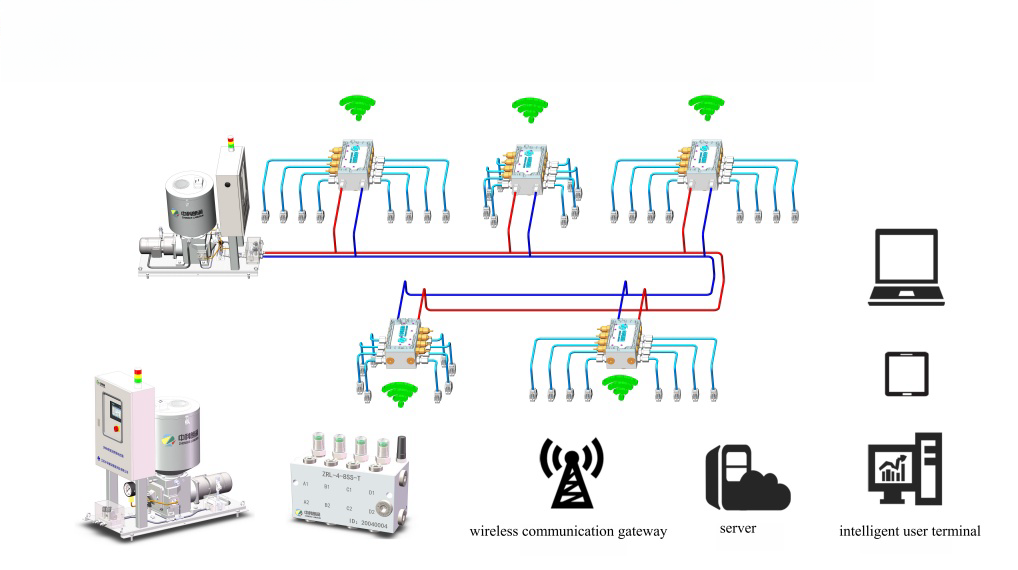

Интеграция умных цилиндров представляет собой наиболее важную текущую тенденцию. Гидравлические цилиндры традиционно функционировали как пассивные механические компоненты, но современные варианты включают в себя магнитострикционные датчики положения, которые обеспечивают абсолютную обратную связь по положению без повторной калибровки после потери мощности. Эти датчики генерируют непрерывные электронные сигналы, указывающие точное положение штанги, что обеспечивает управление с обратной связью и автоматическую работу. Принцип бесконтактного измерения исключает износ, обеспечивая постоянную точность на протяжении миллионов циклов.

Добавление подключения к Интернету вещей для определения положения создает возможности прогнозного обслуживания. Датчики, контролирующие давление, температуру и количество циклов во всей гидравлической системе, генерируют потоки данных, которые выявляют возникающие проблемы до того, как произойдет сбой. Постепенное повышение рабочей температуры может указывать на износ или загрязнение уплотнения. Колебания давления во время расширения могут сигнализировать о неисправности клапана или аэрации жидкости. Системы удаленного мониторинга предупреждают бригады технического обслуживания об этих условиях, пока оборудование еще работает, предотвращая непредвиденные простои.

Достижения в области материаловедения позволили снизить вес при сохранении прочности гидравлических поршней. Высокопрочные алюминиевые сплавы заменяют сталь в тех случаях, когда снижение веса оправдывает более высокую стоимость материала. Аэрокосмическая и мобильная техника особенно выигрывает от более легких цилиндров, поскольку уменьшенная масса повышает топливную экономичность и грузоподъемность. Обработка поверхности алюминиевых компонентов — анодирование, никелирование или специальные покрытия — обеспечивает коррозионную стойкость, сравнимую со сталью.

Производственные процессы теперь обеспечивают более жесткие допуски на прямолинейность, округлость и чистоту поверхности отверстия. Улучшенное качество отверстия напрямую приводит к улучшению характеристик уплотнения и снижению трения. Процессы хонингования теперь позволяют получать поверхность Ra менее 0,2 микрометра, что сводит к минимуму износ уплотнений и продлевает срок службы. Лазерные измерительные системы проверяют точность размеров до микронов, обеспечивая стабильное качество на всех этапах производства.

Обработка поверхности стержней вышла за рамки традиционного хромирования. Высокоскоростное кислородное распыление (HVOF) наносит чрезвычайно твердые, износостойкие покрытия. Лазерная наплавка сплавляет защитные сплавы с поверхностями стержней, создавая металлургические связи, превосходящие гальваническое покрытие. Эти передовые обработки противостоят коррозии и истиранию лучше, чем хром, избегая при этом экологических проблем, связанных с процессами покрытия шестивалентным хромом.

Технология цифровых двойников меняет подходы производителей к разработке и тестированию типов гидравлических поршней. Создание виртуальной модели цилиндра позволяет инженерам моделировать работу в различных условиях без создания физических прототипов. Анализ методом конечных элементов исследует распределение напряжений в критических компонентах. Вычислительная гидродинамика выявляет структуру потока и перепады давления в портах сложной геометрии. Эти виртуальные инструменты ускоряют циклы разработки и обеспечивают оптимизацию, которая была бы непрактичной при использовании только физического тестирования.

Появляются гибридные силовые системы, сочетающие в себе гидравлический и электрический привод. В некоторых приложениях выгоднее использовать плотность гидравлической мощности на тяжелых этапах работы, но предпочитают электрический привод для точного позиционирования или перемещения легких грузов. Разработка цилиндров, интегрируемых с этими гибридными архитектурами, требует переосмысления традиционных типов гидравлических поршней с учетом электронных интерфейсов управления и рекуперации энергии.

Сделайте правильный выбор для вашей системы

Успешное применение типов гидравлических поршней в реальных системах требует баланса множества технических и экономических факторов. Простота и надежность цилиндров одностороннего действия делают их идеальными, когда характеристики нагрузки естественным образом обеспечивают возвратную силу, а скорость втягивания не имеет решающего значения. Цилиндры двойного действия необходимы, когда приложения требуют контролируемой двунаправленной силы и скорости, принимая во внимание дополнительные затраты и сложность.

Специализированная геометрия устраняет определенные ограничения. Плунжерные цилиндры максимизируют выходное усилие в компактных установках. Телескопические конструкции удовлетворяют потребности в длинноходном двигателе в ограниченном пространстве. Тандемные конфигурации увеличивают силу без увеличения размера отверстия или давления. Дифференциальные цилиндры с рекуперативными контурами оптимизируют скоростные и силовые характеристики для различных условий нагрузки.

Выбор уплотнения влияет на долгосрочную надежность так же, как и тип цилиндра. Подберите материал уплотнения в соответствии с типом жидкости, диапазоном температур и уровнями давления. Учтите, что PEEK превосходит другие материалы в условиях экстремальных механических напряжений, а PTFE превосходит другие материалы по химической совместимости и снижению трения. Помните, что геометрия канавок и производственные допуски влияют на характеристики уплотнения так же, как и свойства материала.

Поскольку типы гидравлических поршней развиваются благодаря встроенным датчикам и возможности подключения к Интернету вещей, приоритет отдается системам, поддерживающим профилактическое обслуживание и удаленный мониторинг. Дополнительные затраты на интеллектуальные баллоны часто окупаются за счет сокращения времени простоя и оптимизации графика технического обслуживания. Оценивайте поставщиков на основе их способности предоставлять не только механические компоненты, но и интегрированные решения с соответствующими интерфейсами управления и диагностическими возможностями.

Гидравлический поршень остается фундаментальным элементом промышленной автоматизации, мобильного оборудования и производственных систем. Понимание принципов работы, структурных изменений и характеристик производительности различных типов гидравлических поршней позволяет принимать обоснованные решения, которые оптимизируют производительность системы и одновременно контролируют затраты. Независимо от того, разрабатываете ли вы новую систему или модернизируете существующее оборудование, подбор правильного типа цилиндра в соответствии с вашими конкретными требованиями гарантирует надежную работу и длительный срок службы.