Когда мы говорим о защите гидравлических систем от опасных скачков давления, клапан сброса гидравлического давления является наиболее важным компонентом безопасности. Этот клапан служит двойной цели в гидравлических системах: он действует как регулятор давления во время нормальной работы и становится гарантом безопасности, когда давление в системе угрожает превысить безопасные пределы. Понимание того, как работают эти клапаны, их различные типы и как выбрать правильный, может сыграть решающую роль между надежной системой и дорогостоящим выходом из строя оборудования.

Что такое клапан сброса гидравлического давления и как он работает?

Гидравлический предохранительный клапан работает по простому, но элегантному принципу баланса сил. По своей сути клапан содержит подвижный элемент, называемый тарелкой или золотником, который прилегает к седлу клапана. Этот элемент удерживается в закрытом состоянии пружиной с определенным коэффициентом жесткости (k). На противоположной стороне давление гидравлической жидкости воздействует на эффективную площадь тарелки.

Физика подчиняется законам Паскаля и законам Гука. Гидравлическую силу можно выразить как F_h = P × A, где P представляет собой входное давление, а A — площадь эффективного давления тарельчатого клапана. Противодействующая этому сила пружины равна F_s = k × (x₀ + x), где x₀ — сжатие предварительной нагрузки пружины, а x — дополнительное смещение после открытия.

Когда давление в системе остается ниже заданного значения, сила пружины удерживает клапан плотно закрытым. Весь поток продолжается к приводам и цилиндрам. Но когда давление повышается из-за внешних нагрузок или выбега насоса, гидравлическая сила в конечном итоге превосходит силу пружины. Тарелка поднимается со своего седла, создавая ограничение потока. Жидкость начинает поступать обратно в бак, предотвращая дальнейшее повышение давления.

Этот процесс включает в себя значительное преобразование энергии. Жидкость под высоким давлением, проходящая через отверстие клапана, испытывает быстрое падение давления. Энергия давления сначала преобразуется в кинетическую энергию, а затем рассеивается в виде тепла через турбулентный поток. Вот почему предохранительные клапаны могут выделять значительное количество тепла во время длительных циклов сброса давления, что иногда требует внешнего охлаждения или резервуаров слишком большого размера для поддержания приемлемой температуры масла.

Клапан выполняет три различные функции в зависимости от его положения в контуре. В качестве предохранительного клапана он выступает в качестве последней линии защиты с уставкой, обычно на 10–20 % превышающей максимальное рабочее давление. В режиме регулирования давления, особенно с насосами с фиксированным рабочим объемом, гидравлический предохранительный клапан поддерживает постоянное давление в системе, непрерывно отводя избыточный поток насоса. В разгрузочных контурах, особенно в конструкциях с пилотным управлением, клапан может снижать давление в системе почти до нуля для экономии энергии в периоды простоя.

Типы клапанов сброса гидравлического давления: прямого и пилотного действия

Семейство гидравлических предохранительных клапанов разделено на две фундаментальные конструкции, каждая из которых имеет различные рабочие характеристики, определяющие их идеальное применение.

±5% à ±10%

Клапаны прямого действия представляют собой самую простую и надежную конструкцию. Гидравлическое масло воздействует непосредственно на основную тарельчатую поверхность, воздействуя непосредственно на регулировочную пружину. Никаких промежуточных камер управления или пилотных ступеней не существует. Эта простая конструкция дает клапанам прямого действия их самую ценную характеристику: чрезвычайно быстрое время отклика.

Когда в систему попадает скачок давления, клапаны прямого действия могут открыться менее чем за 10 миллисекунд, а некоторые высокопроизводительные конструкции реагируют всего за 2 миллисекунды. Это делает их идеальными для поглощения переходных процессов давления, таких как гидроудары или внезапные изменения нагрузки. В передвижном оборудовании с переменными нагрузками или в контурах, защищающих цилиндры во время замедления, клапаны прямого действия превосходно справляются с пиками давления, прежде чем они повредят уплотнения или лопнут шланги.

Однако эта простая конструкция имеет существенное ограничение, называемое блокировкой давления. По мере увеличения потока через клапан тарелка должна еще больше сжимать пружину, чтобы увеличить площадь отверстия. Согласно закону Гука, большее сжатие пружины требует пропорционально большей силы, что означает более высокое входное давление. Кроме того, жидкость, протекающая с высокой скоростью мимо тарелки, создает силы установившегося потока, которые имеют тенденцию закрывать клапан, требуя еще большего давления для поддержания открытия.

В результате получается крутая характеристическая кривая давление-расход. Давление полного потока (давление, необходимое для прохождения максимального номинального потока) может превышать давление открытия (начальное давление открытия) на 30% или даже 50% в некоторых конструкциях. Для прецизионных систем управления, где важна стабильность давления, такое увеличение давления в зависимости от расхода неприемлемо.

Предохранительные клапаны с пилотным управлением

Конструкции с пилотным управлением решают проблему блокировки давления за счет двухступенчатой архитектуры управления. Клапан состоит из небольшой пилотной ступени прямого действия, устанавливающей предел давления, и основной ступени большего размера, регулирующей объемный поток. В тарелке основной ступени просверлено небольшое отверстие, позволяющее выравнивать давление в системе по обе стороны тарелки в закрытом положении.

Верхняя камера главной тарелки соединяется с выходным отверстием пилотного клапана. Когда давление в системе остается ниже заданного значения, пилотный клапан остается закрытым, поддерживая одинаковое давление выше и ниже главного тарелки. Легкая пружина в сочетании с немного большей площадью верхней поверхности удерживает основную тарелку герметично на своем седле.

Когда давление превышает заданное значение пилота, пилотная тарелка открывается, позволяя небольшому количеству масла течь в бак. Это создает перепад давления во внутреннем отверстии главного тарелки. Перепад давления преодолевает слабую главную пружину, толкая главную тарелку, открывая ее, чтобы разгрузить путь первичного потока.

Красота этой конструкции заключается в минимальном перерегулировании давления. Поскольку основная тарелка открывается в основном за счет гидравлического перепада давления, а не сжатия пружины, и поскольку основная пружина очень мягкая, необходимо лишь небольшое увеличение давления, чтобы перейти от давления открытия к полному расходу. Типичные гидравлические предохранительные клапаны с пилотным управлением обеспечивают перекрытие давления всего на 50–100 фунтов на квадратный дюйм, или менее 5% от заданного значения, независимо от расхода. Это создает чрезвычайно пологую характеристику давления-расхода.

Компромисс заключается во времени отклика. Сигналы давления должны сначала привести в действие пилотный клапан, установить пилотный поток, создать перепад давления на демпфирующем отверстии и, наконец, привести в движение большую массу основной тарелки. Эта последовательность обычно требует около 100 миллисекунд, что примерно в десять раз медленнее, чем конструкции прямого действия. Для регулирования давления в установившемся режиме эта задержка редко имеет значение, но для быстрой защиты от переходных процессов клапаны с пилотным управлением могут не реагировать достаточно быстро, чтобы предотвратить кратковременные скачки давления.

| 감압 밸브는 시각적 유사성에도 불구하고 근본적으로 다른 원리로 작동합니다. 이는 회로 내에서 직렬로 설치된 상시 개방형 밸브입니다. 유량을 조절하여 출구 압력을 줄이고 출구 압력 피드백을 사용하여 입구 압력 변동에 관계없이 일정한 감소된 압력을 유지합니다. 이는 단일 유압 소스가 서로 다른 압력 요구 사항을 가진 여러 회로를 제공해야 하는 경우에 필수적입니다. 예를 들어 메인 시스템은 실린더 힘에 20MPa(2900psi)가 필요한 반면 보조 클램핑 회로는 5MPa(725psi)만 필요합니다. | Прямого действия | Пилотный |

|---|---|---|

| Время ответа | Очень быстро (<10 мс) | Медленнее (~ 100 мс) |

| Переопределение давления | Высокий (возможно 30%+) | Низкий (<5-10%) |

| Пропускная способность | Ограничено размером пружины. | Высокая производительность при компактном размере |

| Стабильность давления | Значительно меняется в зависимости от потока | Плоская кривая давления-расхода |

| Чувствительность к загрязнению | Низкий (без маленьких отверстий) | Выше (пилотное отверстие может засориться) |

| Гистерезис | От умеренного до высокого | Низкий (1-3%) |

| Типичные применения | Защита от переходных процессов, тормозные контуры, системы с малым потоком | Разгрузка основной системы, крупные насосные станции, стационарное регулирование |

Ключевые параметры производительности, которые вам нужно знать

При выборе клапана сброса гидравлического давления номинальное давление, указанное на паспортной табличке, говорит лишь часть истории. Несколько критических параметров определяют, как клапан будет фактически вести себя в вашей системе.

Давление открытия в сравнении с давлением полного потока

Давление открытия относится к давлению на входе, при котором клапан впервые начинает пропускать небольшое количество жидкости. Стандарты ISO обычно определяют это как давление, при котором поток достигает определенной низкой скорости, часто 1 литр в минуту или определенного количества капель в минуту. Это различие имеет значение, поскольку если вы установите давление открытия, равное максимальному давлению в системе, клапан может начать плакать до того, как вы достигнете этого давления, что приведет к потерям эффективности и выделению тепла.

Давление полного потока — это давление на входе, необходимое для прохождения максимального номинального расхода клапана. Для клапанов прямого действия это давление может быть существенно выше давления открытия из-за требований к сжатию пружины. Для пилотных проектов эти два значения остаются очень близкими.

Гистерезис и неопределенность регулирования

Гистерезис представляет собой разницу давлений между повышающимся давлением, при котором клапан открывается, и падающим давлением, при котором он закрывается, измеренным в одной и той же точке потока. Это явление является результатом механического трения в уплотнениях и направляющих тарельчатых тарелок, а также магнитного гистерезиса в пропорциональных соленоидах, если они присутствуют. Высокий гистерезис, скажем, более 10%, создает неопределенность управления. Современные клапаны с пилотным управлением достигают гистерезиса всего 1-3%, что делает их пригодными для систем управления с обратной связью.

Давление возврата и эффективность системы

Давление возврата — это давление, при котором клапан полностью закрывается и прекращает значительный поток после цикла сброса давления. Это значение всегда падает ниже давления открытия. Низкий коэффициент повторного закрытия, например 80% давления открытия, означает, что система теряет значительную часть давления после каждого срабатывания. Приводы могут реагировать медленно или чувствовать себя слабыми. Качественные клапаны поддерживают давление возврата выше 90% давления открытия, чтобы сохранить эффективность системы.

Коэффициент расхода и размер

Каждый гидравлический предохранительный клапан имеет номинальную пропускную способность при определенном перепаде давления. Недостаточный размер приводит к блокировке чрезмерного давления или неспособности защитить систему. Завышенный размер клапанов прямого действия может вызвать нестабильность при малых расходах, что приведет к вибрированию или визгу. Размер клапана должен быть таким, чтобы максимальный расход системы происходил в стабильной рабочей области характеристической кривой клапана.

Расширенные приложения и функции схемы

В современных гидравлических схемах клапан сброса гидравлического давления используется не только для простой защиты от избыточного давления. Инженеры используют их уникальные характеристики для реализации сложной системной логики.

Дистанционная разгрузка и контуры с несколькими давлениями

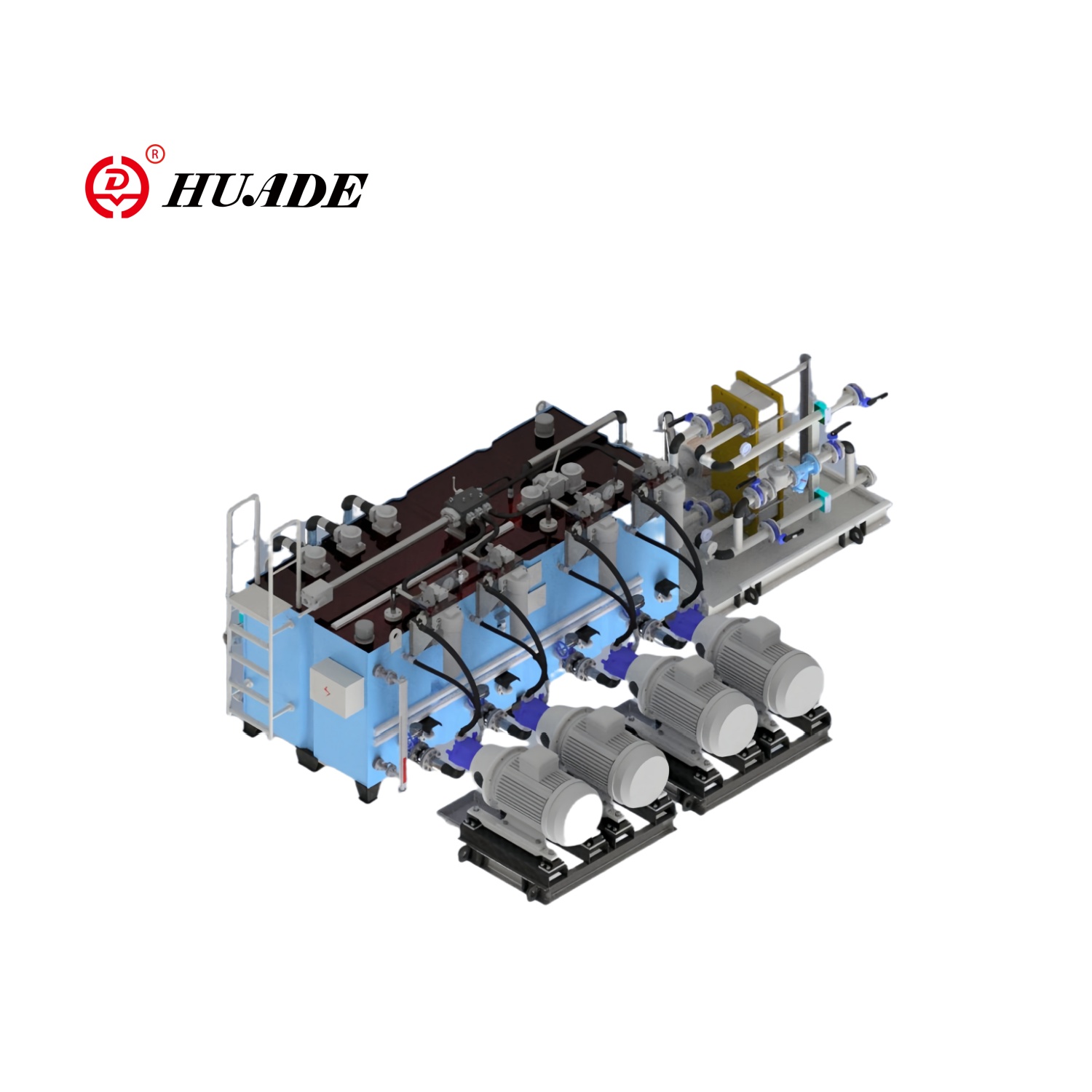

Предохранительные клапаны с пилотным управлением включают вентиляционное отверстие, обычно обозначенное как порт X, которое соединяется непосредственно с верхней камерой основной тарелки. Подключив этот порт к баку через электромагнитный клапан, можно моментально разгрузить систему. Когда верхняя камера вентилируется, главной тарелке необходимо преодолевать только слабую главную пружину, обычно для этого требуется всего 50–100 фунтов на квадратный дюйм. Продукция насоса свободно поступает в резервуар при давлении, близком к нулю, что значительно снижает энергопотребление и выделение тепла в периоды простоя.

Этот принцип распространяется и на управление несколькими давлениями. Подключив порт X к серии меньших предохранительных клапанов прямого действия через селекторные клапаны, один главный клапан может обеспечить разные пределы давления для разных операций машины. Гидравлический пресс может использовать низкое давление для быстрого подхода, переключаться на высокое давление для формования и использовать среднее давление для обратного хода. Это стоит гораздо меньше, чем пропорциональные клапаны, сохраняя при этом надежность.

Пропорциональное управление давлением

Замена ручки ручной регулировки пропорциональным соленоидом создает клапан сброса гидравлического давления с электронным управлением. Большинство пропорциональных соленоидов используют широтно-импульсную модуляцию (ШИМ), а не чистое напряжение постоянного тока. Высокочастотное сглаживание, создаваемое ШИМ, снижает статическое трение в тарелке клапана, уменьшая гистерезис и улучшая повторяемость.

В качественных усилителях используется управление с обратной связью по току, а не управление по напряжению. Поскольку катушка соленоида нагревается во время работы, ее сопротивление увеличивается. Контроль напряжения уменьшит ток и магнитную силу, вызывая дрейф давления. Контроль тока поддерживает постоянную силу независимо от температуры, стабилизируя выходное давление. В некоторых конструкциях используются обратно пропорциональные характеристики, при которых максимальное давление возникает при нулевом токе, что обеспечивает отказоустойчивую работу в случае потери электроэнергии.

Тепловые предохранительные клапаны

В цепях, где исполнительные механизмы или объемы жидкости могут оказаться изолированными и заблокированными, изменения температуры представляют серьезную угрозу. С этой проблемой сталкиваются стояночные тормоза самолетов и заблокированные гидроцилиндры. По мере повышения температуры окружающей среды захваченная жидкость расширяется. Поскольку гидравлическое масло имеет низкую сжимаемость, даже незначительное тепловое расширение в герметичном объеме создает огромное давление, которое может привести к разрыву трубопроводов или уплотнений.

Эту проблему решают миниатюрные термопредохранительные клапаны, часто называемые терморасширительными клапанами. Эти специализированные гидравлические предохранительные клапаны имеют очень небольшую пропускную способность, но чрезвычайно низкую утечку. Они остаются герметичными во время нормальной работы, но сбрасывают небольшой объем жидкости, необходимый для компенсации теплового расширения, предотвращая катастрофические отказы.

Распространенные проблемы и их устранение

Несмотря на кажущуюся простоту, гидравлические предохранительные клапаны могут демонстрировать сложные режимы отказа, которые бросают вызов даже опытным специалистам. Понимание базовой физики помогает быстрее диагностировать проблемы.

Болтовня и визг: явления нестабильности

Вибрация проявляется как низкочастотный стук высокой амплитуды, когда тарелка сильно ударяется о седло клапана. Обычно это указывает на то, что клапан имеет слишком большой размер для данного применения. При очень низких расходах тарелка работает вблизи точки открытия, где система становится динамически нестабильной. Небольшие колебания давления заставляют тарелку неоднократно захлопываться и снова открываться. Длинные впускные линии могут усугубить ситуацию, создавая отражения волн давления, которые резонируют с собственной частотой тарельчатого клапана.

Визг издает пронзительный, пронзительный шум, возникающий в результате резонанса в пилотной камере или нестабильности слоя сдвига жидкости. Воздухововлечение, при котором микроскопические пузырьки попадают в масло, обычно вызывает визг. Пузырьки действуют как крошечные пружины, изменяя эффективный объемный модуль жидкости и смещая резонансные частоты системы. Вовлекаемый воздух также способствует кавитации, что еще больше дестабилизирует поток.

Кавитационные повреждения и эрозия

Когда жидкость с высокой скоростью проходит через отверстие клапана, статическое давление падает в соответствии с уравнением Бернулли. Если давление падает ниже давления паров масла, мгновенно образуются пузырьки. Когда эти пузырьки попадают в область более высокого давления ниже по потоку, они резко разрушаются, создавая микроскопические струи, которые ударяют по металлической поверхности с огромной скоростью.

Повреждение проявляется в виде губкообразных выбоин на тарелке и седле, обычно сопровождающихся изменением цвета на черный цвет в результате высокотемпературного окисления. Эта эрозия необратима и приводит к серьезным внутренним утечкам. Правильный размер клапана во избежание чрезмерных перепадов давления и обеспечение достаточного противодавления могут минимизировать риск кавитации.

Отложения лака и прилипание

Современные системы высокого давления сталкиваются с коварным врагом: лаком. Эти смолистые отложения образуются в результате окисления масла при высоких температурах, а также в результате электростатических разрядов вблизи высокоэффективных фильтров и в результате микродизельного топлива, когда увлеченные пузырьки воздуха подвергаются адиабатическому сжатию. Этот дизельный эффект создает локальные горячие точки, в которых масло нагревается.

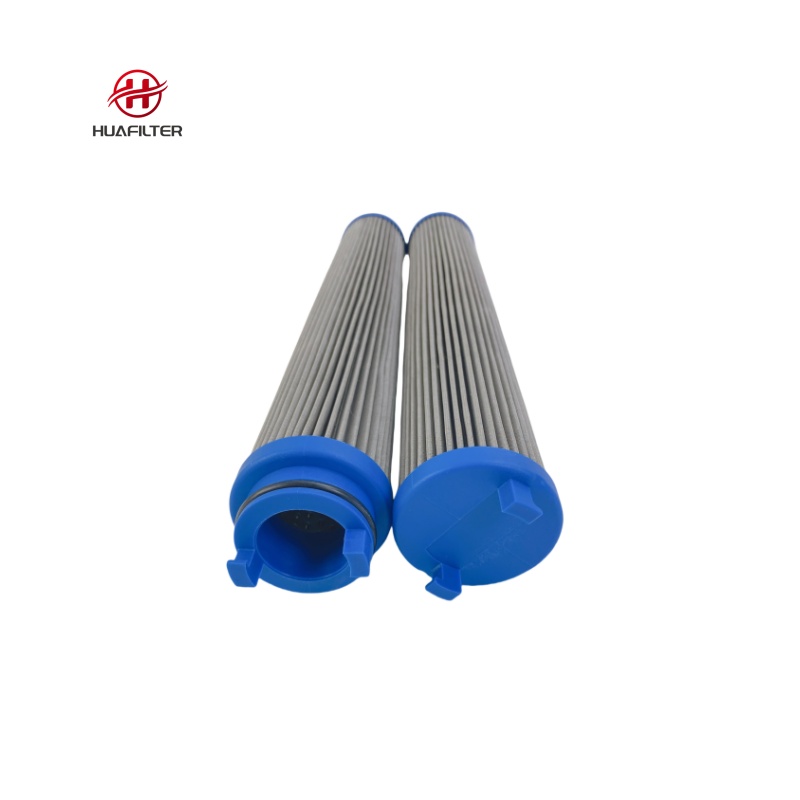

Лак преимущественно откладывается в узких зазорах, таких как направляющие отверстия и направляющие поверхности тарельчатого клапана. Это увеличивает трение, создавая значительный гистерезис давления. В тяжелых случаях главная тарелка может застрять в закрытом положении, что приведет к избыточному давлению в системе и катастрофическим взрывным отказам. Альтернативно, если тарелка застрянет в открытом положении, система не сможет создать давление. Профилактика требует поддержания чистоты масла в соответствии с нормами ISO 4406 и использования антиоксидантных присадок в условиях высоких температур.

| Симптом | Вероятная физическая причина | Диагностические шаги |

|---|---|---|

| Система не может создать давление | Основная тарелка отклеилась от лака; пилотное отверстие заблокировано; Соленоид вентиляционного отверстия под напряжением | Проверьте цепь порта X на предмет непреднамеренной разгрузки; разобрать и проверить тарельчатую свободу; проверить расход пилотного отверстия |

| Давление нестабильное или колеблющееся | Вовлечение воздуха в жидкость; износ или загрязнение пилотной ступени; резонанс с емкостью системы | Проверьте уровень в резервуаре и уплотнения всасывающей линии; прислушайтесь к визгу; проверить пилотные компоненты; измерение давления с помощью быстродействующего преобразователя |

| Высокочастотный визг | Кавитация; Резонанс Гельмгольца в пилотной камере; пузырьки воздуха в масле | Проверьте наличие недостаточного противодавления; изменить жесткость пилотной пружины; дегазировать масло или уменьшить источники аэрации |

| Большой гистерезис давления | Механическое трение от изношенных уплотнений; лак на скользящих поверхностях; неправильная частота ШИМ (пропорциональные клапаны) | Проверьте настройки дизеринга ШИМ; очистить тарелку и направляющие; заменить старые уплотнения |

| Скачок давления при реверсе нагрузки | Время отклика слишком медленное для переходных процессов; клапан заниженного размера | Добавьте параллельно клапан прямого действия для подавления скачков напряжения; если возможно, увеличьте размер дренажного отверстия пилотного клапана |

Лучшие практики установки и обслуживания

Правильная установка определяет, будет ли ваш клапан сброса гидравлического давления работать в соответствии со спецификациями или станет головной болью при обслуживании.

Рекомендации по монтажу

Большинство промышленных гидравлических предохранительных клапанов соответствуют монтажным стандартам ISO 6264 в отношении расположения болтов и расположения портов. Это обеспечивает взаимозаменяемость между производителями, но вы должны убедиться, что номинальные значения расхода и давления соответствуют замененному компоненту. В целях безопасности клапан следует устанавливать как можно ближе к выпускному отверстию насоса, сводя к минимуму длину незащищенной линии между насосом и предохранительным клапаном.

Направление потока имеет решающее значение. На корпусе клапана имеется четкая маркировка портов: P для впуска под давлением, T для возврата в резервуар и X для выпускного отверстия пилота (на моделях с пилотным управлением). Установка клапана назад препятствует его открытию вообще или приводит к неисправности пилотной ступени. При использовании многослойных пластин или плит убедитесь, что путь потока соответствует внутренней конфигурации клапана.

Процедуры регулировки и настройки

Никогда не регулируйте клапан сброса гидравлического давления, пока система работает под нагрузкой. Правильная процедура предполагает установку калиброванного манометра непосредственно на входе клапана, желательно использовать манометр с демпфером для гашения пульсаций. Запустите насос с минимальной нагрузкой на систему. Медленно увеличивайте регулировочный винт, наблюдая за манометром, пока он не достигнет желаемой уставки.

Для предохранительных предохранительных клапанов устанавливайте давление примерно на 10–15 % выше максимального рабочего давления системы. Для клапанов регулирования давления в насосных системах с фиксированным рабочим объемом уставка становится фактическим рабочим давлением, поэтому установите ее в соответствии с требованиями к усилию привода. Помните, что коррекция давления означает, что давление полного расхода превысит заданное значение, особенно при использовании клапанов прямого действия.

Контроль загрязнения

Код чистоты ISO 4406 определяет максимальное количество частиц для различных диапазонов размеров. Гидравлические предохранительные клапаны с пилотным управлением и небольшими демпфирующими отверстиями обычно требуют уровня чистоты 18/16/13 или выше. Это означает не более 1300 частиц размером более 4 микрон на миллилитр. Превышение этих пределов приводит к закупорке пилотного отверстия, неустойчивому регулированию давления и преждевременному износу.

Wahania napięcia poza określonym zakresem (typowo +/-10%) przyspieszają awarię cewki. Niskie napięcie zmniejsza siłę magnetyczną, potencjalnie powodując niepełne przesunięcie szpuli lub powolną reakcję. Nadmierne napięcie zwiększa pobór prądu i wytwarzanie ciepła, pogarszając izolację cewki, aż do wystąpienia zwarcia. Awarie prostowników w zaworach zasilanych prądem przemiennym powodują nietypowe zachowanie cewki, gdy nierektyfikowany prąd przemienny dociera do elektromagnesu prądu stałego, powodując oscylujące siły magnetyczne i nadmierne nagrzewanie.

Прогнозируемое обслуживание

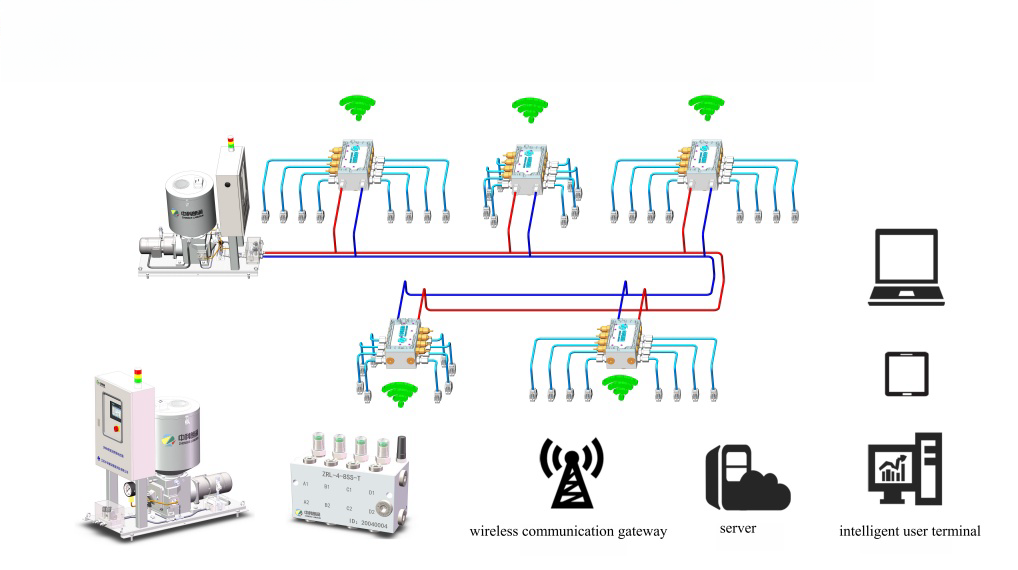

Современные системы все чаще используют мониторинг состояния для прогнозирования отказов предохранительных клапанов гидравлического давления до того, как они произойдут. Интеллектуальные клапаны со встроенными датчиками сообщают о давлении на входе, температуре масла, температуре катушки и положении тарелки через IO-Link или другие промышленные протоколы. Отслеживая ухудшение времени отклика, система управления может обнаружить накопление лака или усталость пружины до того, как это приведет к сбою.

Даже без интеллектуальных клапанов регулярные испытания кривой давления-расхода выявляют ухудшение состояния клапана. Сравните текущее давление полного расхода с базовыми измерениями. Увеличение давления блокировки указывает на усталость пружины или износ тарелки. Снижение давления срабатывания предполагает ослабление пружины или загрязнение пилотного клапана. Тепловизионное изображение может выявить горячие точки, указывающие на чрезмерную внутреннюю утечку или локальную кавитацию.

Срок службы гидравлического предохранительного клапана во многом зависит от рабочего цикла. Предохранительный клапан, который открывается редко, может прослужить десятилетия. Клапан регулирования давления при непрерывной разгрузке испытывает постоянную эрозию потока и может нуждаться в ремонте каждые 5000-8000 часов работы. Отслеживание часов работы и циклов замены помогает планировать профилактическое обслуживание до того, как неожиданные сбои остановят производство.

Выбор подходящего клапана сброса гидравлического давления для вашего применения

Выбор оптимального клапана требует баланса множества технических факторов с ограничениями по стоимости и доступности.

Начнем с пропускной способности. Рассчитайте максимально возможный расход, который требует сброса давления, обычно это полная производительность насоса плюс некоторый запас прочности. Для клапанов прямого действия выберите номинальный размер, при котором расход находится в середине 50–75 % диапазона клапана, чтобы избежать нестабильности при любом крайнем значении. Конструкции с пилотным управлением более изящно переносят более широкий диапазон расхода.

Учитывайте требования ко времени ответа. Приложения с быстрым изменением нагрузки, такие как передвижное оборудование или замедление цилиндра, требуют клапанов прямого действия, несмотря на то, что они имеют более высокое переключение по давлению. Стационарный контроль давления в промышленных системах выигрывает от пилотного управления. Некоторые инженеры используют оба варианта: пилотный клапан для нормального регулирования и клапан прямого действия, установленный на 15% выше для подавления переходных процессов.

Оцените загрязнение окружающей среды. При использовании грязных применений, таких как строительное оборудование, предпочтение отдается клапанам прямого действия из-за их устойчивости к загрязнению. В чистых промышленных контурах с надлежащей фильтрацией можно использовать конструкции с пилотным управлением для повышения производительности. Если вам необходимо использовать пилотный клапан в среде с незначительным загрязнением, выберите модели с пилотными отверстиями большего размера или модели со сменными пилотными картриджами.

Учитывайте противодавление в своих расчетах. Если в возвратной линии резервуара создается значительный перепад давления, это противодавление увеличивает давление открытия клапана в несбалансированных конструкциях. Если противодавление превышает 40 % от заданного значения, вам необходим сбалансированный клапан с пилотным управлением, который компенсирует давление в обратной линии.

Рабочая жидкость также имеет значение. Стандартные клапаны сброса гидравлического давления работают с гидравлическими маслами на нефтяной основе при температуре от -20°C до +80°C. Водно-гликолевые жидкости требуют специальных уплотнений из-за различных характеристик набухания. Огнестойкие эфиры фосфорной кислоты требуют использования внутренних компонентов из нержавеющей стали, поскольку они разъедают некоторые материалы. Для высокотемпературных термомасляных систем необходимы клапаны, рассчитанные на длительную работу при температурах выше 100°C без разрушения уплотнений.

Будущее: умные клапаны и цифровая гидравлика

Гидравлический предохранительный клапан вступает в период цифровой трансформации, которая обещает произвести революцию в эффективности и надежности системы.

Технология интеллектуальных клапанов объединяет датчики давления, датчики температуры и обратную связь по положению непосредственно в корпус клапана. Эти клапаны сообщают о состоянии системы через протоколы IO-Link или промышленного Ethernet, сообщая не только о том, сбрасывают ли они нагрузку, но и подробные показатели производительности. Алгоритмы машинного обучения анализируют тенденции времени отклика, изменения гистерезиса и температурные характеристики, чтобы прогнозировать потребности в обслуживании до возникновения сбоев.

Цифровая гидравлика представляет собой еще более радикальный подход. Вместо использования непрерывного регулирования с помощью пропорциональных клапанов в цифровых системах используются массивы быстродействующих двухпозиционных клапанов. Бинарные комбинации открытых клапанов создают дискретные уровни давления или расхода. Поскольку каждый клапан работает только полностью открытым или полностью закрытым, паразитные потери дросселирования практически исчезают, а гистерезис становится незначительным. Время отклика достигает субмиллисекундного уровня. Несмотря на то, что эта технология по-прежнему дорога, она может в конечном итоге заменить традиционные гидравлические предохранительные клапаны в высокопроизводительных приложениях.

Стремление к электрификации, особенно в области мобильного оборудования, меняет гидравлическую архитектуру. Децентрализованные электрогидравлические приводы (EHA) размещают небольшие гидравлические контуры непосредственно у каждого привода, приводимые в действие отдельными электродвигателями. В этих системах предохранительный клапан становится в первую очередь резервным предохранительным клапаном, в то время как контроль давления переключается на регулирование скорости двигателя. Это полностью устраняет потери на дросселирование во время нормальной работы, значительно повышая эффективность машин с батарейным питанием.

Эти новые технологии не устраняют необходимость в традиционных гидравлических предохранительных клапанах. Они остаются наиболее экономичным решением для большинства промышленных применений, особенно там, где надежность и простота перевешивают преимущества дополнительной сложности. Но понимание этих тенденций помогает инженерам подготовиться к постепенному развитию гидроэнергетических систем к более интеллектуальным, эффективным и контролируемым архитектурам.

Клапан сброса гидравлического давления может показаться простым компонентом, но, как мы выяснили, он воплощает в себе сложную физику, требует тщательного инженерного подхода для правильного выбора и требует грамотных методов обслуживания. Независимо от того, защищаете ли вы производственную линию стоимостью в несколько миллионов долларов или поддерживаете работу мобильного оборудования в суровых условиях, более глубокое понимание этих клапанов напрямую приводит к повышению производительности системы, увеличению срока службы компонентов и уменьшению количества неожиданных сбоев.